40%の効率改善:エンジン製造会社におけるAiTENロボティクスの革新的な活用事例

某自動車エンジン製造企業様は、現場のスマート物流ニーズに応え、スマート製造へのアップグレードを推進しました。その一環として、AiTEN MP10S 搬送ロボットを導入し、AGVと手動フォークリフトの協働運用による、高効率かつ高精度なスマート物流システムを構築しました。

主な特徴

1. スマート技術の導入

- 10台のAiTEN MP10S搬送ロボットを配備し、レーザーSLAMナビゲーションとマルチマシン調整システムに対応しています。

- 複雑で動的な環境でも適応可能で、人とロボットが共存する環境下でも安全に動的障害物を回避しながら稼働でき、反応時間は1秒未満です。

2. データ駆動型の管理強化

- 全プロセスで材料データをリアルタイムに収集し、配布精度は 99.99% に達し、エラーや漏れを排除します。

- マートシステムにより、タスク割り当て、ルート最適化、異常警告などのデジタル管理を可能にします。

3. 効率性とコストの飛躍的改善

- 作業効率は 40% 以上向上し、1 台のロボットの 1 日あたりの平均処理能力は 200 パレットに達します。

- 年間 500 万元以上の労務費と管理費を節約し、投資回収サイクルは 1.5 年未満です。

プロジェクトの成果と効果

労働力の最適化:搬送作業員を10名削減し、人件費を30%削減しました。これにより、従業員をより付加価値の高い業務へ再配置できました。

効率性の向上: エンジン生産ラインの資材の納期遵守率は85%から98%に向上し、停機による待機時間は60%短縮されました。

現場管理: 物流エリアを標準化して区画管理し、AGVのルート計画と組み合わせることで、渋滞を90%削減しました。

経済的効果:年間の総合コストが500万元以上削減され、設備利用率は95%に向上しました。

長期的な価値: その後の MES システム統合の基盤を築き、スマート ファクトリーへの変革をサポートします。

概要

本事例では、エンジンメーカー様がAiTEN MP10S搬送ロボットを導入し、現場での「人と機械の協働」と「データの相互連携」を実現しました。

- テクノロジーの強化: AGV と人工フォークリフトが連携して動作し、従来の物流の問題点を解消します。

- 管理のアップグレード: 全行程のデータを可視化して管理し、リーン生産の推進を支援します。

- 顕著な効果:効率性とコストの最適化を同時に達成し、業界における生産コスト改善のモデルとして確立されました。

このプロジェクトは、自動車部品製造業界にインテリジェント物流変革の参照パスを提供するだけでなく、企業がAIoT技術の応用を拡大し、インテリジェント製造のレイアウトを深めるための強固な基盤を築きます。

同様の課題を抱える企業様にとって、AiTENの搬送ソリューションは優れた運営改善の道筋を示します。

ぜひ今すぐAiTENにご連絡いただき、当社の革新的なロボットとスマートシステムが貴社の物流業務をどのように変革するかをご確認ください。

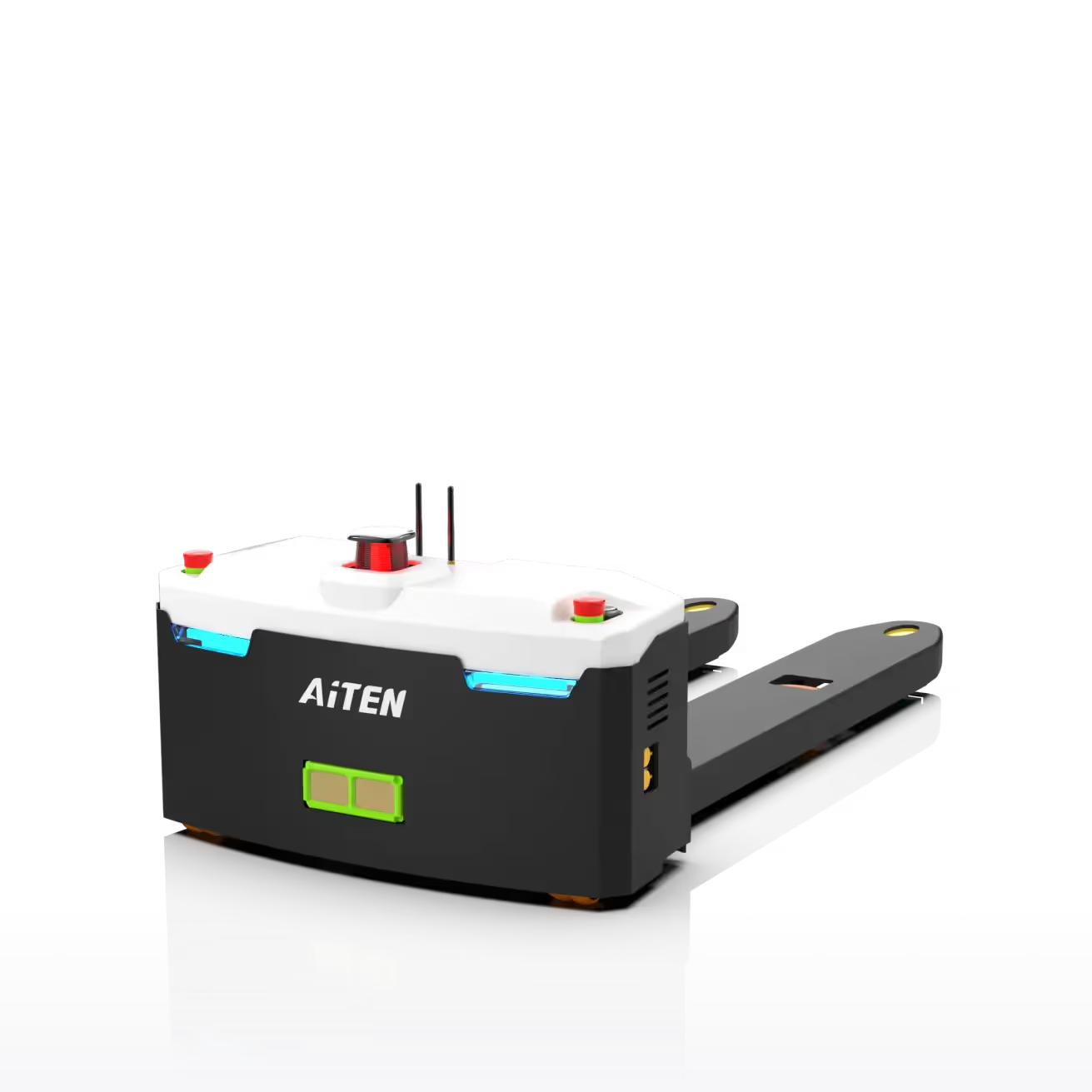

MP10

圧倒的機動力を備えたコンパクト型自動誘導スタッカー

_%E7%94%BB%E6%9D%BF%201.avif)

.avif)