2025

倉庫にドライバーレス・フォークリフトを導入する方法

2025年7月25日

ドライバーレスフォークリフトを倉庫業務に統合することは効率を変えることができますが、成功するかどうかは戦略的で段階的なアプローチにかかっています。この記事は、スムーズな移行を確実にするためのガイドとなります。

1.倉庫のニーズとレイアウトの評価

現在のワークフローをマッピングすることから始めましょう:

- タスク分析:ドライバーレス・フォークリフトが自動化できる反復作業(例えば、パレット積み、倉庫間移動)を特定する。最初に、大量で複雑度の低いタスクに優先順位をつける。

- Layout Evaluation: Check for narrow aisles (<2m), floor conditions and obstacle density. Driverless forklifts with laser SLAM navigation thrive in dynamic environments, but mapping fixed obstacles (columns, racks) upfront streamlines programming.

- 負荷要件:フォークリフトの仕様をニーズに合わせてください-積載量、リフト高、およびバッテリー稼働時間(24/7シフトでは8時間以上)。

2.適切なテクノロジーとパートナーを選ぶ

すべての無人フォークリフトが同じではありません。フォーカス

- ナビゲーションシステム:レーザーSLAM(フレキシブル、インフラ変更なし) vs QRコード(高精度、固定パスに最適)。複合用途の倉庫では、ハイブリッドシステムが両方の長所を提供します。

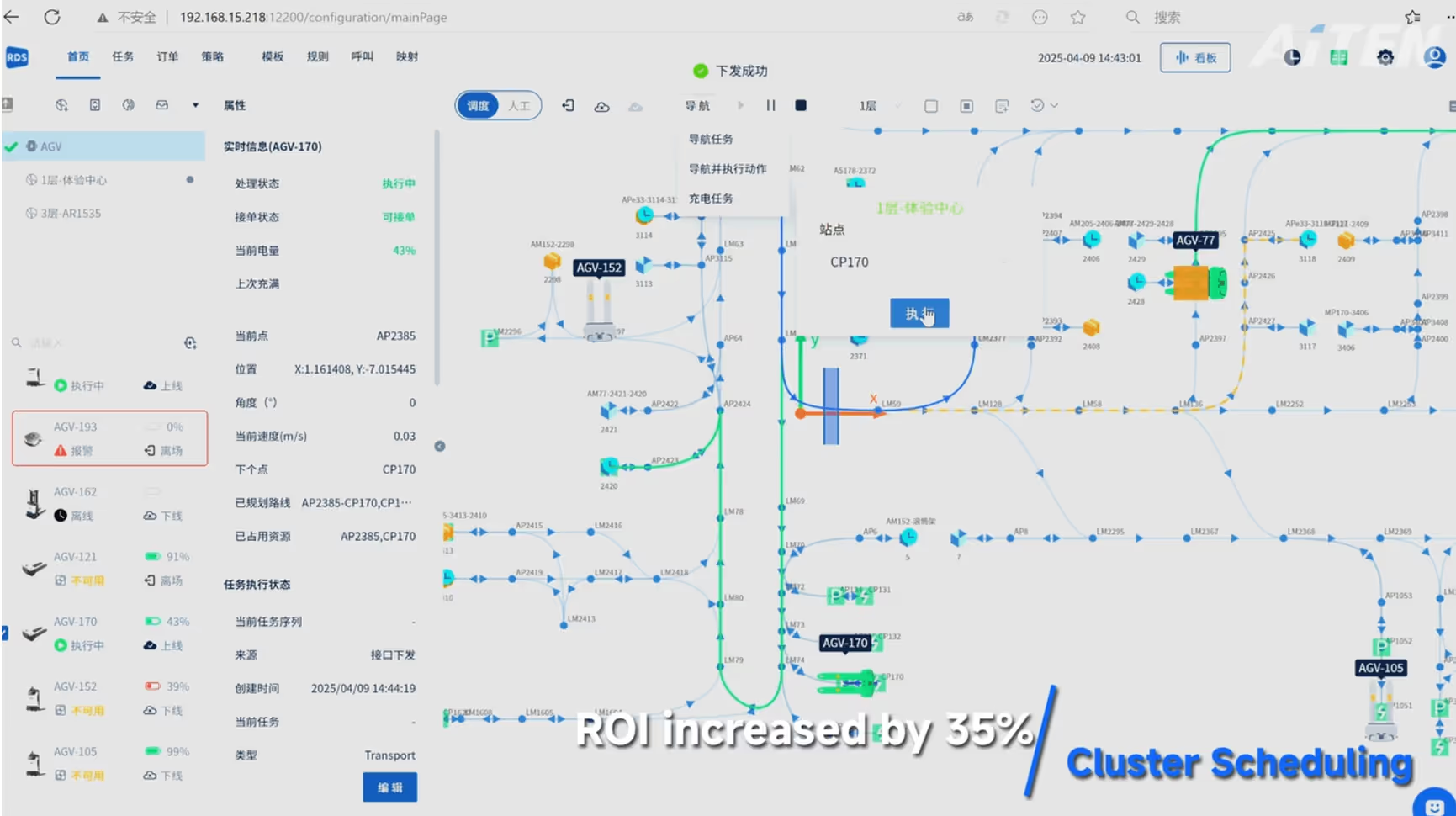

- 統合能力:フォークリフトのソフトウェアがAPIを介してWMS/MESシステムと接続することを確認してください。リアルタイムのデータ同期(例:在庫更新、タスクステータス)は、シームレスなオペレーションに不可欠です。

- ベンダーのサポート:現地のサービスチームを持つパートナーを選択。導入後のトレーニングと年中無休の技術サポートにより、移行中のダウンタイムを最小限に抑えます。

3.管理区域でのパイロットテスト

完全配備の前に

- 小さく始める:500~1,000平方メートルのゾーンを2~4週間使用する。パレットの取り出しやドックからラックへの移動などの作業をテストする。

- KPIの測定:タスク完了時間、衝突率、エネルギー使用量などの指標を追跡します。結果を手作業と比較し、ROIを検証します。

倉庫環境における無人フォークリフトと手動フォークリフトの比較

- フィードバックの収集:倉庫スタッフに参加してもらい、使いやすさの問題(インターフェイスのわかりやすさ、緊急停止への対応など)を特定してもらいます。彼らの意見により、採用が確実になります。

4.徐々に規模を拡大し、チームを訓練する

- 段階的展開: 操縦に成功したら2-3ゾーンに拡大し、毎月10-20%ずつ艦隊の規模を拡大する。これにより、システムに負担をかけないようにする。

- トレーニング:制御ダッシュボードを介してフォークリフトを監視し、トラブルシューティングし、ルートを変更できるようにする。

- 継続的な最適化:車両管理ソフトウェアを使用してデータを分析し、混雑を緩和するためにルートを調整し、オフピーク時に充電スケジュールを組み、需要の急増に基づいてタスクの優先順位を更新する。

5.ROIの検証と反復

長期的な利益を計算する:

- コスト削減: 商品や設備へのダメージが減り、コスト削減につながります。

- 効率性の向上:24時間365日の稼働と安定したスピードにより、大量生産施設では処理能力が30~50%向上します。

- 拡張性:繁忙期(ブラックフライデーなど)には、臨時スタッフを雇用することなく、簡単にユニットを追加できます。

AiTENのケース

ハンドリングロボットはどのように物流と倉庫管理を最適化するのか?新エネルギー産業向けAS15ハンドリングロボットソリューション

Qisdaの事例 - 無人フォークリフトによるインテリジェントな倉庫管理で、効率とスペース利用を包括的に改善

まとめ

ドライバーレス・フォークリフトを導入することは単なるテクノロジーではありません。明確な評価から始め、柔軟なシステムを選択し、思慮深くスケーリングすることで、将来の成長に適応する、より安全で効率的なオペレーションが可能になります。

始める準備はできていますか?貴社のドライバーレスフォークリフトのニーズに合わせた無料の倉庫アセスメントについては、当社までお問い合わせください。

_%E7%94%BB%E6%9D%BF%201.avif)