AGVフォークリフトはどのように経路計画を行うのか?

現代のロジスティクスと産業オートメーションの分野では、無人搬送車(AGV)が中核技術となっている。これらの自律走行車両は、マテリアルハンドリングプロセスの簡素化、効率の向上、ヒューマンエラーの削減において重要な役割を果たしている。AGVは、人間の介入なしにマテリアルハンドリング作業を完了することができ、その背後にある重要な技術の1つが経路計画です。では、AGVフォークリフトはどのようにして経路計画を実現しているのでしょうか?

AGV経路計画とは?

簡単に言うと、経路計画とは、障害物(棚、ワークステーション、他のAGV)を含む作業環境において、AGVが出発点(A地点)から目的地(B地点)まで移動するための最適な、または衝突のない経路を見つけることです。効果的な経路計画は、AGVが周囲の環境と調和して動作し、スループットを最大化し、ダウンタイムを最小化できることを保証します。

その重要性は自明だ:

- 効率の向上:最適な経路は、ジョブ時間の短縮とスループットの向上を意味します。

- 安全性の確保無人搬送車同士、無人搬送車と人・設備の衝突を回避し、人・機械・モノの安全を確保。

- コスト削減:無駄な走行距離を減らし、エネルギーを節約し、機器の寿命を延ばします。

- システムの調整:複数のAGVが全体として連携し、システム全体のスムーズな運用を保証します。

AGV経路計画の主な方法

進路計画はワンステップのプロセスではなく、一般的に多層的で動的な意思決定プロセスである。

1.固定軌道経路計画

ナビゲーションには磁気ストリップ、QRコード、または電磁トラックが使用される。

メリット 安定性と信頼性が高く、固定レイアウトの工場や倉庫に適しています。

欠点:柔軟性に欠ける。進路を変更する際には、線路を敷き直す必要がある。

2.地図ベースのナビゲーション経路計画

LiDARやビジュアルSLAMのような技術の助けを借りて、AGVは環境の地図を構築し、リアルタイムで自分自身を見つけることができます。

利点高い柔軟性、動的環境への適応性、無軌道航行が可能。

デメリット計算能力とセンサーの精度に対する要求が高く、コストが比較的高い。

3.グローバル・パス・プランニング

これは、タスク開始前に実行されるトップレベルの設計である。システムは、既知の静的なグローバルマップ(すべての固定障害領域を含む)に基づいて、AGVの理論的な最適経路を計算します。工場または倉庫のマップ全体にわたって、AGVシステムは出発点から終点までのグローバル最適経路を事前に計算します。

一般的なアルゴリズムA-Starアルゴリズム、Dijkstraアルゴリズム、Rapidly Expanding Random Treeアルゴリズム(RRT)

特徴最適経路計画、大規模なタスク割り当てに適しています。

4.ローカル・パス・プランニング

突然の障害物や動的な外乱を避けるため、運転中にリアルタイムで調整が行われる。

実際の運行では、突然現れた作業員、仮置きされたパレット、移動する他の無人搬送車など、グローバルマップには存在しない動的な障害物に遭遇することが避けられない。このような場合、ローカルプランニングが必要となる。

一般的な方法:人工ポテンシャルフィールド法、ダイナミックウィンドウ法。

特徴:安全性と適応性を向上させるが、経路がグローバルに最適化されるとは限らない。

AGV経路計画の実施ステップ

完全な進路計画プロセスは通常、グローバルプランニングとローカルプランニングを組み合わせたもので、具体的には次のようなステップがある:

1.要求分析:WMS/MESの課題、始点、終点、負荷容量などを決定する。

2.環境モデリング:SLAM技術を使って作業環境の2次元または3次元マップを作成し、障害物ゾーン、走行可能ゾーン、充電ステーション、作業台などの重要ポイントをマップ上にマーキングする。

3.グローバル経路計算:スケジューリングシステムは、地図上でAGVの理論的に最適な経路を計算するアルゴリズムを使用する。

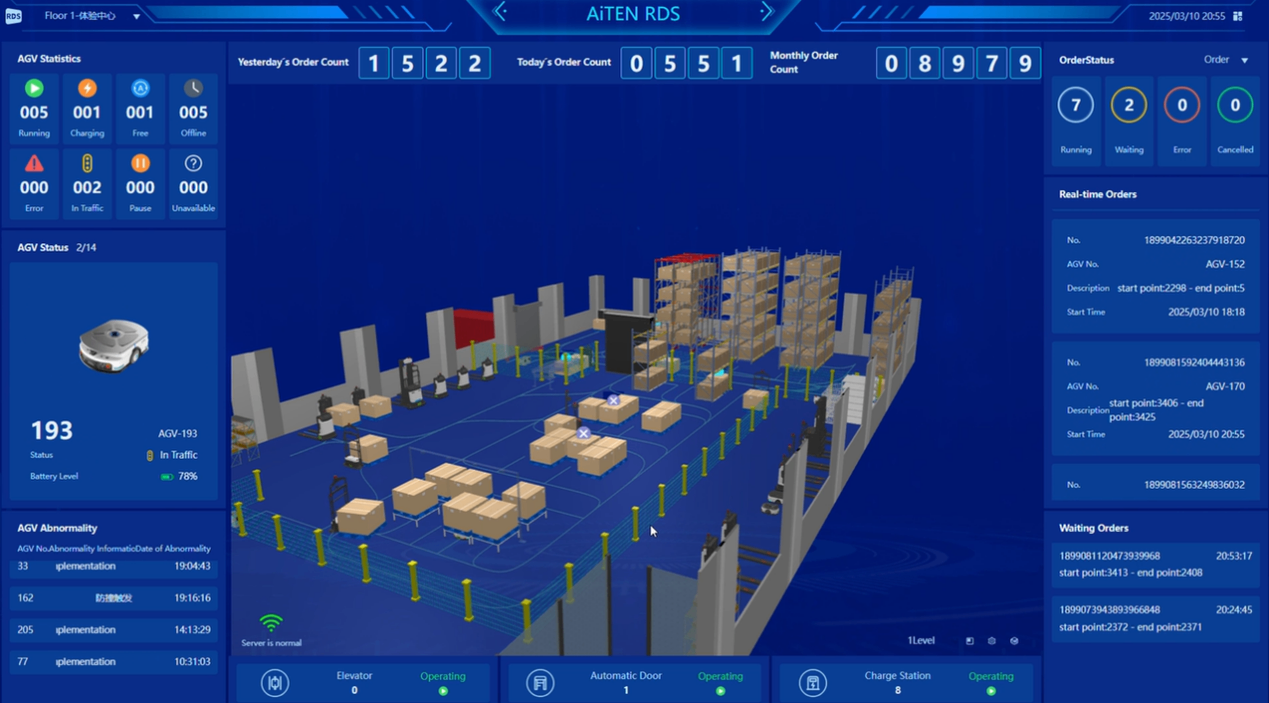

4.トラフィック管理:システムは、経路が他の AGV の計画された経路と競合していないかどうかをチェックします。必要であれば、調整(例えば、AGVをノードで短時間待機させる)または経路の再計画を行います。

5.経路分配:計画された経路が AGV に分配される。

6.ローカルリアルタイム障害物回避:AGVは、センサーが継続的に環境をスキャンしながら経路に沿って走行する。障害物を検知すると、即座に障害物回避または経路変更を行う。

7.タスク実行とフィードバック:AGVは目標地点に到達し、タスクを完了し、その状態をシステムにフィードバックします。

パスプランニングに影響を与える要因とは?

- 環境の複雑さ:倉庫の棚、通路幅、フォークリフトのピックアップポイントの位置はすべてルートに影響する。

- タスクスケジューリング:複数のAGVが同時に動作する場合、混雑を回避しなければならない。

- 安全性人と機械が共に働く分野では、人と機械が共存する環境での安全な運用を確保するために、安全が最優先されなければならない。

- 効率の最適化:空車率とエネルギー消費を最小限に抑え、ロジスティクス全体の効率を向上させます。

応募事例

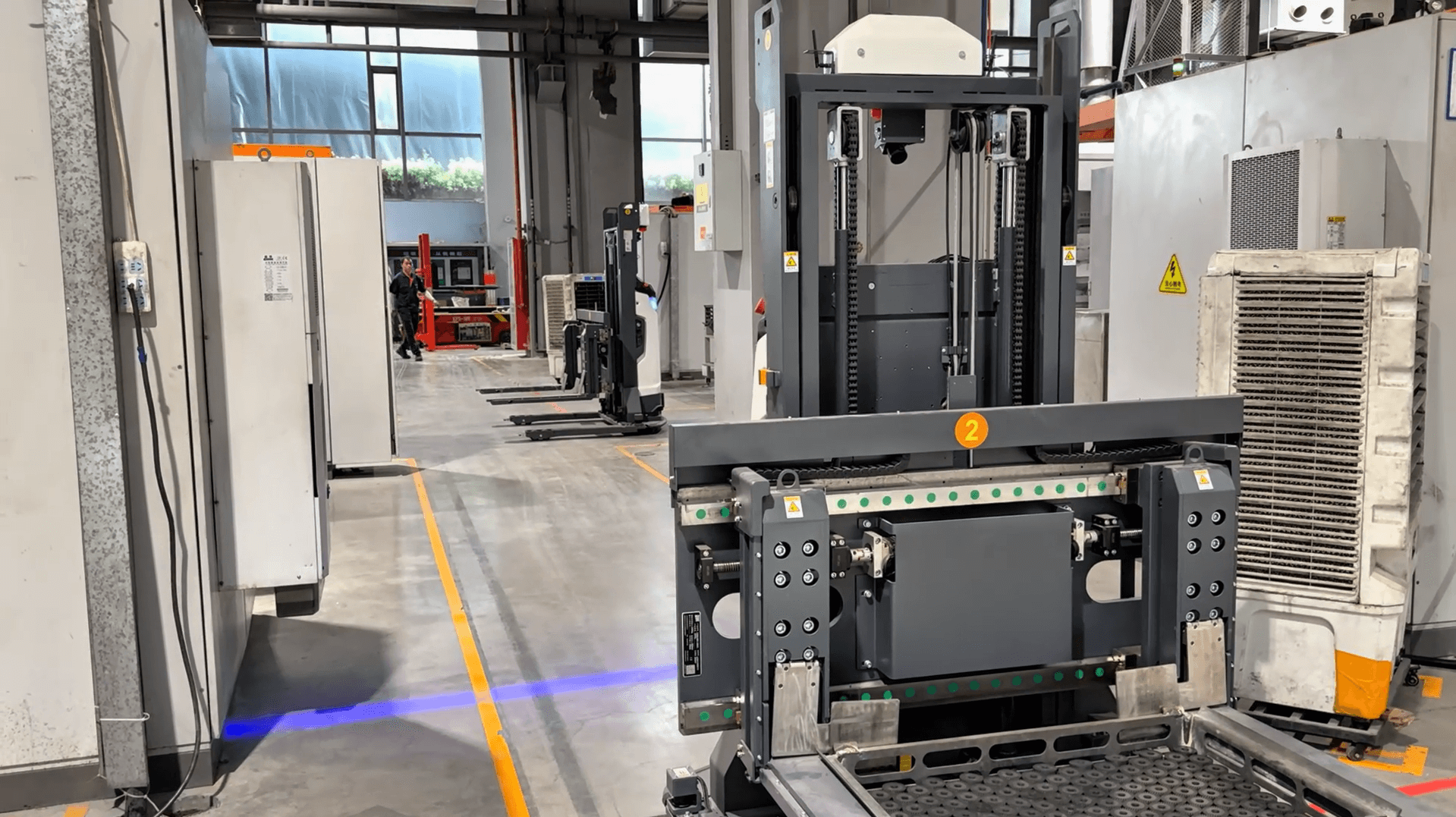

AGVの経路計画技術は幅広い用途に応用されている。例えば、AiTENロボティクスの無人フォークリフトは、レーザーSLAMナビゲーションとAIのインテリジェント・アルゴリズムを用いて、自動車部品や 食品加工などのシーンで柔軟な輸送を実現している。このシステムは最適なルートを自動的に選択するだけでなく、複数の車両が稼働している場合にはインテリジェントな回避と経路最適化を実行し、倉庫や生産効率を大幅に向上させることができる。

製造工場では、AGVは通常、異なるワークステーション間で原材料、仕掛品、完成品を輸送するために使用されます。高度なパスプランニングアルゴリズムを採用することで、AGVは複雑な工場レイアウトをナビゲートし、障害物や他のAGVを回避し、材料や製品を迅速かつ効率的に配送することができます。

物流・倉庫業界では、AGVは在庫管理、注文処理、輸送において重要な役割を果たしています。AGVは、倉庫内でのナビゲーション、ピッキング、貨物パレットの運搬、さらには貨物の積み下ろしまでプログラムすることができます。経路計画を最適化することで、AGVは倉庫内を効率的に移動し、無駄な移動を減らして注文処理速度を向上させることができます。

まとめ

AGVの経路計画は、固定軌道からインテリジェントナビゲーションまで、またグローバルプランニングからリアルタイムの障害物回避まで、ロジスティクスオートメーションの中核をなす要素です。さまざまな技術的選択が、システムの適用シナリオと効率レベルを決定する。人工知能とセンサー技術の継続的な発展により、AGV経路計画はますますインテリジェントになり、工場や倉庫の自動化アップグレードのための強固な基盤を提供します。

適切な経路計画ソリューションを選択するには、ビジネスシナリオの柔軟性要件、環境の複雑さ、投資予算を総合的に考慮する必要があります。基本原理を理解することは、企業がAGVシステムをより良く設計し、実装するのに役立ち、インテリジェント・ロジスティクスの可能性を真に解き放つことになります。

AiTEN Roboticsについて

インテリジェント・ロジスティクス・ソリューションの専門企業として、アイテン・ロボティクスは一貫して「スマート・ファクトリー」のシナリオに焦点を当て、技術革新と産業界のニーズを深く融合させてきた。世界200社以上の製造業のお客様に包括的なサービスを提供してきました:多様なマテリアルハンドリングシナリオをカバーするマテリアルハンドリングロボット製品ポートフォリオをフルに活用し、複数のデバイス間の効率的なコラボレーションを可能にする業界グレードのインテリジェントスケジューリングシステムを開発しました。プリセールスプランニング、配備、導入から運用の最適化まで、包括的なライフサイクルサービスシステムを通じて、企業にロジスティクスのインテリジェント化を実現する力を与え、製造業のデジタルアップグレードと高品質な発展を継続的に推進しています。

お客様の工場のためのオートメーション・ソリューションをお探しでしたら、当社までご連絡ください。

_%E7%94%BB%E6%9D%BF%201.avif)