AGVハンドリングロボットのセンサー原理と長所・短所、アプリケーション紹介

Ⅰ. ライダー

(1) LiDARが高速ターゲットをリアルタイムでロックオンする方法を発見!

LiDARは、レーザービームを照射することで目標情報を検出するセンサーシステムです。その基本原理は、目標物にレーザーを照射し、反射信号を受信し、レーザーの往復時間から目標物までの距離を測定することです。同時に、デバイスを高速回転させて360度スキャンし、高密度の点群データ(物体表面の座標の集合)を収集し、環境の2D/3Dデジタルモデルをリアルタイムで構築します。このシステムは、目標物の位置、速度、形状など、多くのパラメータを正確に測定できるため、自動運転やマッピングなどの分野で広く利用されています。

1. 点群データは、LiDARがスキャン範囲内で検出したすべての物体表面点の集合です。各点には、以下の2種類のコア情報が含まれています。

①反射特性

値の範囲: 0~255

拡散反射物体:0~150(反射率0%~100%に相当)

反射物: 151-255 (例: 金属、ガラス)

Note: When the object is <2m away from the Mid-360 radar, the reflectivity error is large, and only the total reflection/diffuse reflection type can be judged.

②空間座標

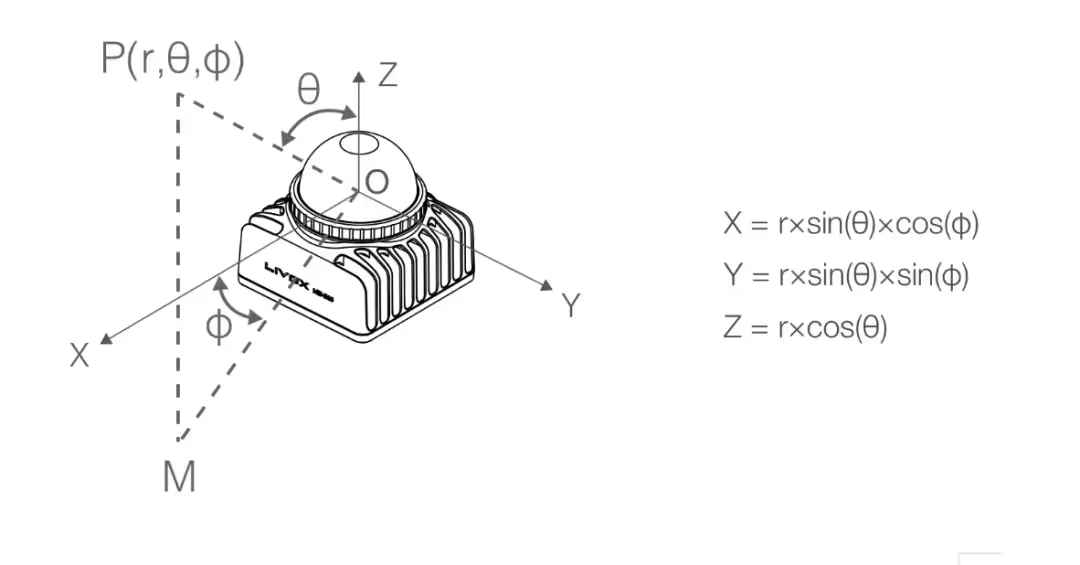

座標系の種類: 直交座標 (x,y,z) または球面座標 (r,θ,φ)。

検出が有効な場合:真の座標値を出力します。

検出が無効な場合(物体なし/範囲外 > 100m):

デカルト座標: (0,0,0)

球座標: (0,θ,φ) (現在のスキャン角度情報を保持)

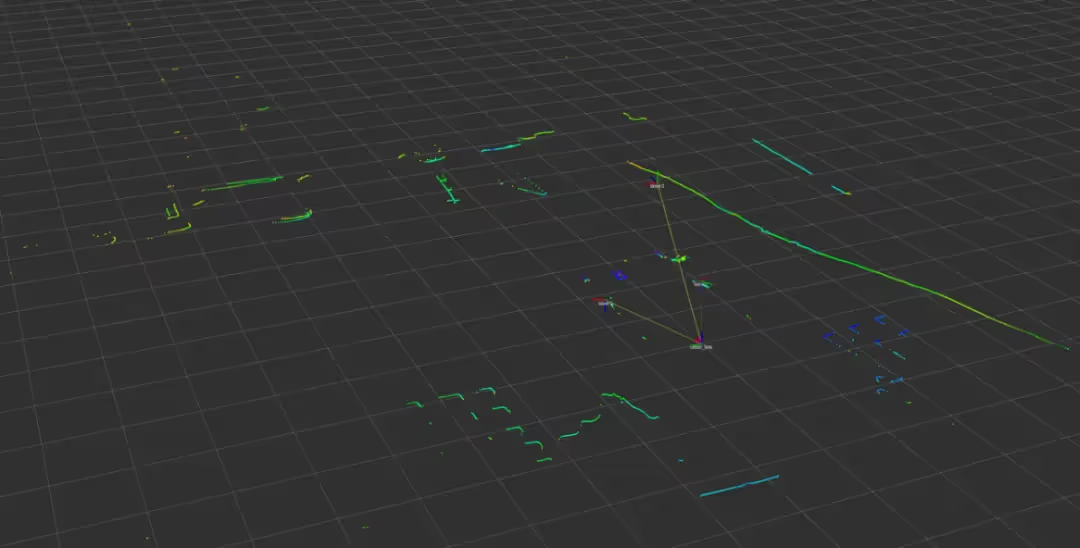

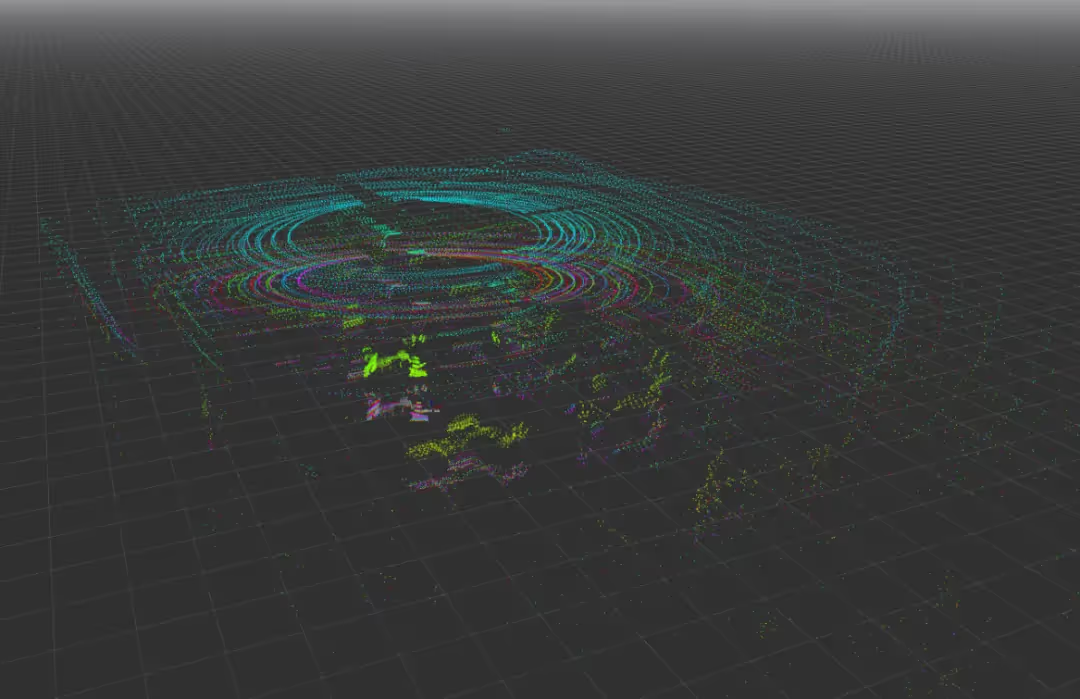

2. LiDARは、ライン数の違いによってシングルラインLiDARとマルチラインLiDARに分けられます。シングルラインLiDARは、レーザービームを1本のラインで照射するレーダーで、2D平面スキャンマップを取得します。マルチラインLiDARは、複数のビームを同時に照射・受信する回転測距レーダーで、現在市場には4ライン、8ライン、16ライン、32ライン、64ライン、128ラインのラインポイントLiDARが存在します。マルチラインLiDARは、物体の高さ情報を認識し、周囲環境の3Dスキャンデータを取得できます。2Dおよび3D点群の視覚化を図に示します。

(2)なぜナビゲーションは行きたい方向を常に推測するのでしょうか?

レーザーナビゲーションは、AGVシステムで広く使用されているナビゲーション手法です。そのナビゲーション原理により、AGVはナビゲーションエリア内を自由に移動して正確な位置を特定できます。ナビゲーション範囲内では、実際の要件に応じて車両の走行経路をいつでも変更できるため、AGVの柔軟性が最大限に発揮され、生産効率が向上します。多くのシステムは既存の現場条件下で運用する必要があるため、レーザーナビゲーションAGVシステムは特に適します。

1. レーザーナビゲーションの基本原理は、次の 2 つの主な原理に要約できます。

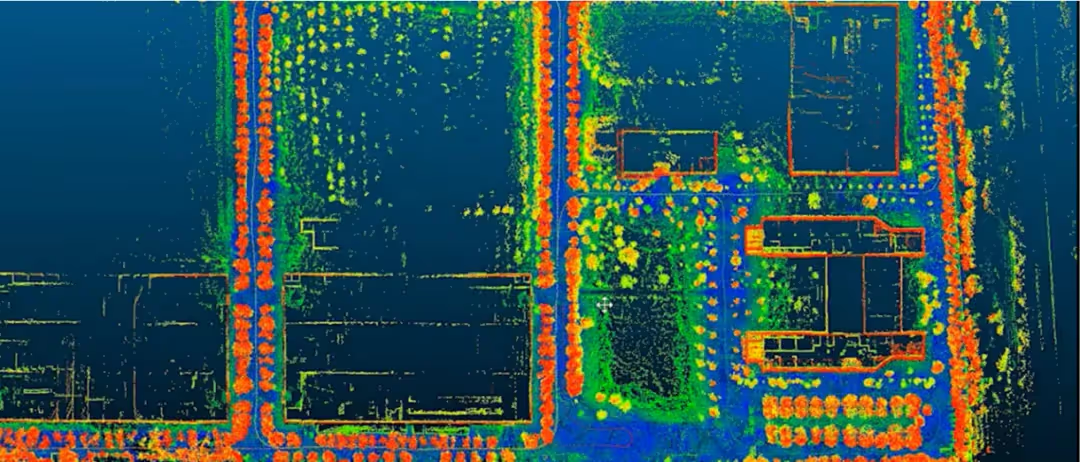

① マップ構築(初めての環境学習)

AGVが初めて起動すると、まるで「レーザーポインターで部屋をスキャンする」かのように、LiDARで周囲を四方八方からスキャンします。

SLAM技術(Autonomous Localisation + Mapping)を使用して、壁や機器などの固定物体の位置を記録し、環境のデジタルマップを作成します。

②リアルタイム測位(航行時の位置検出)

AGV が移動している間、LiDAR は周囲の環境を継続的にスキャンし、その「スナップショット」ポイント クラウドをリアルタイムで取得します。

リアルタイム データは保存されているマップと比較され (「間違い探しゲーム」に似ています)、アルゴリズムによって AGV の現在の正確な位置と方向が計算されます。

2. レーザーナビゲーション機能:

高精度の測位とナビゲーション。商品の積み重ね、ピックアンドプレースなど、精度が厳密に要求されるシーンに適しています。環境適応性が強く、複雑なシーンでも一定の互換性があり、照明の変化、わずかな地面の凹凸などの干渉に対処できますが、測距精度に影響を与える可能性のある、LiDAR への強い光を直接回避する必要があります。固定パスの制限がなく、磁気ガイドや 2 次元コード ナビゲーションとは異なり、レーザー ナビゲーションでは磁気ストリップを事前に埋め込んだりラベルを敷設したりする必要がなく、ソフトウェアによってパスを自由に変更できます。インテリジェンスとスケーラビリティが高く、複数の車両が協力し、中央スケジュール システムを介して地図とリアルタイムの位置情報を共有し、交差パスの回避、タスク割り当てなどの複数の AGV の協力操作を実現します。

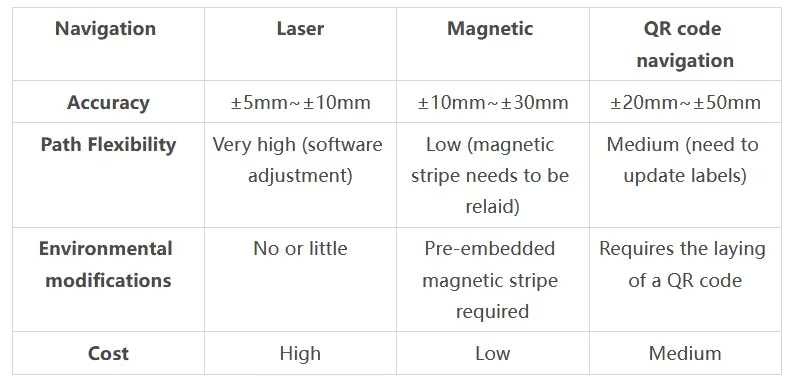

次の表に示すように、他のナビゲーション方法と比較してください。

(3)数秒で障害物を避けるというAIの条件反射はどのようにして作られるのでしょうか?

1. レーザー障害物回避原理

レーザーレーダーのリアルタイムスキャンを通じて周囲の点群データを生成することで、第一のインテリジェントアルゴリズムが隣接する点群を障害物クラスターに集約し、静的オブジェクト(位置は不変)と動的オブジェクト(位置は変化、軌道は予測可能)を区別します。同時に、複数のレーダーデータの同時スキャンと組み合わせることで、周囲環境を統一的に車体中心に分析し、車体外部のすべての点群を障害物としてマークし、危険を回避するための安全な経路をリアルタイムで計画します。

2. 障害物回避型

シングルライン LiDAR (例: SICK TIM シリーズ): 低コスト、平面 2D 障害物回避に使用されます。

マルチライン LiDAR (Livox Mid360、Velodyne VLP-16 など): 3D 障害物回避機能により、空間の高さ情報を検出し、低い物体や張り出した物体を回避します。

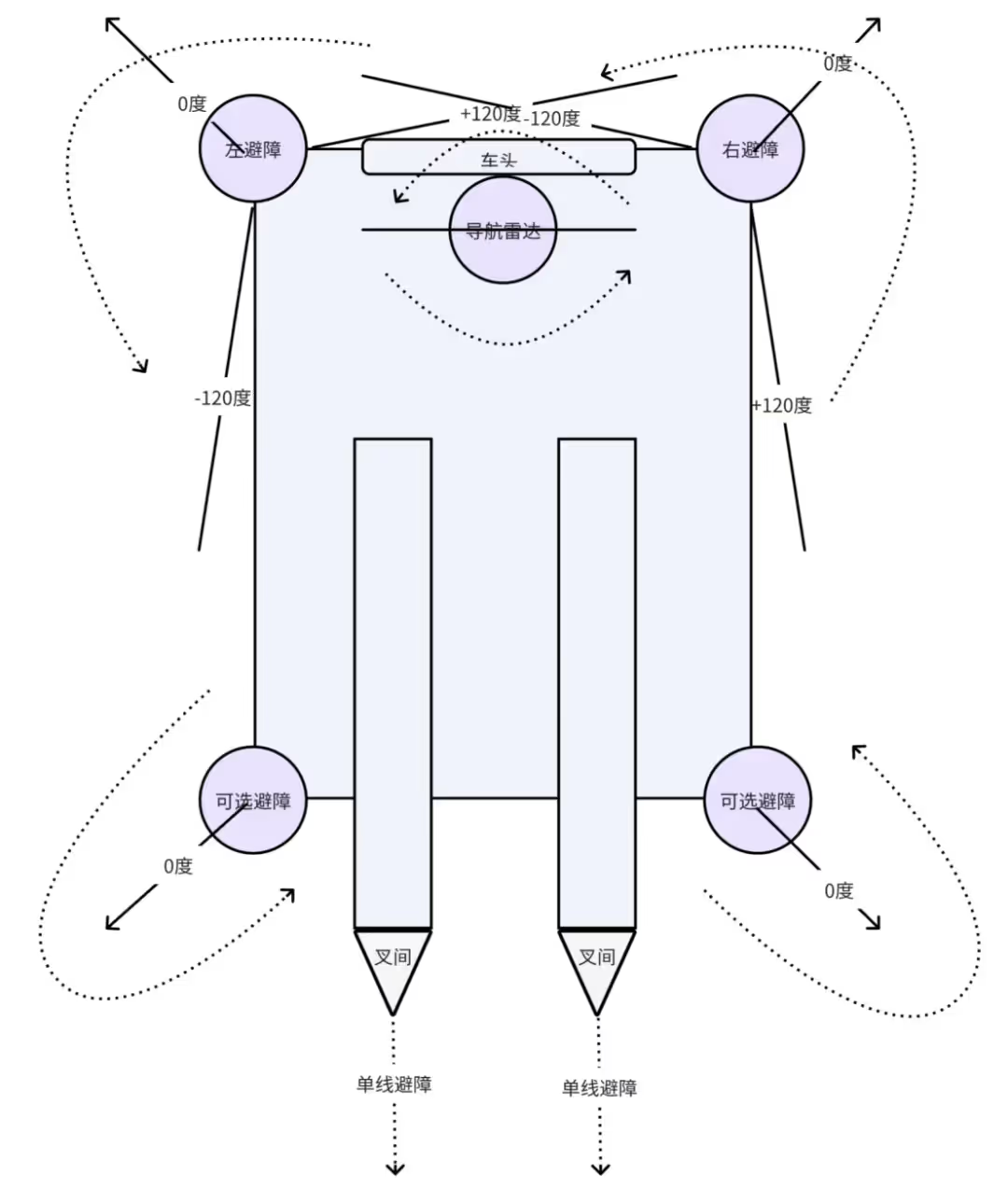

3.障害物回避レーダーの設置場所

図に示すように、主に前後の主障害物回避、車体両側の側面保護、および上部グローバル監視を目的としています。車両の前後は、一般的に車体の四隅に設置され、レーダーはレーダー前方に外側に傾けられています。車体両側の側面保護は、一般的に四隅のレーダースキャン範囲でカバーされます。上部グローバル監視システムでは、一般的にナビゲーションレーダーを障害物回避と同時に使用します。

レーダー正面を0度とした場合、車体端をカバーする範囲はプラスマイナス135度ですが、車体干渉の影響により、車体に近い部分をフィルタリングする必要があるため、視野範囲は通常プラスマイナス120度に設定されます。フォーク間では、通常、角度障害物回避は行わず、単線のみを検知します。

4. 360度空間サラウンド障害物回避

2D および 3D レーダーの設置場所を決定し、スキャン範囲が円の周囲にある車体の全体的なカバー範囲であることを確認する必要があります。

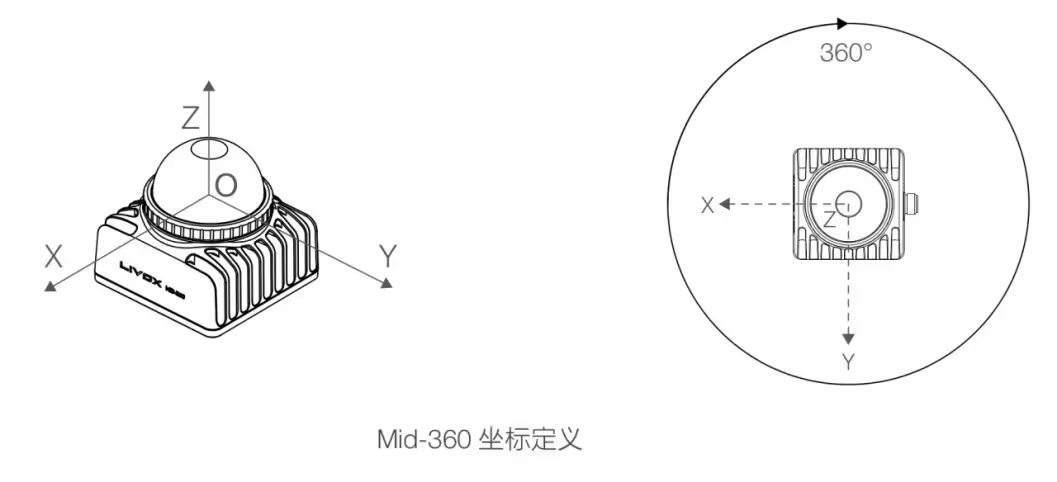

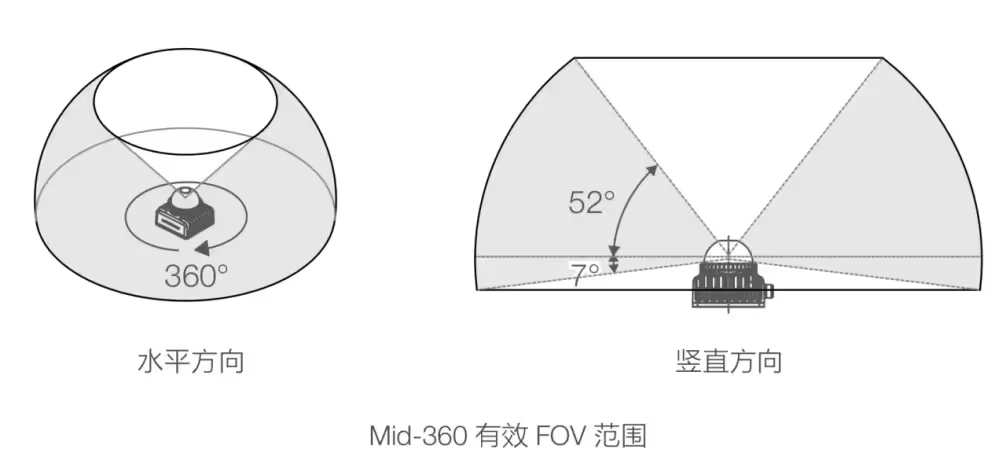

たとえば、mid360 の 3D レーダーでは、図に示すように、その座標の定義とスキャン範囲の最大カバレッジを知る必要があります。

デフォルトのスキームは、前方ナビゲーション レーダーの下に 1 つの 3D レーダーが垂直または上向きに傾斜して設置され、車体の両側に 1 つの 3D レーダーが垂直または上向きに傾斜して設置され、車体後部のフォークの下に 1 つの 3D レーダーが垂直または上向きに傾斜して設置され、フォーク間の障害物回避に光電子 IO が使用されます。

5. 技術的な利点と限界

利点:高精度:超音波や赤外線よりもはるかに高いミリメートルレベルの測距精度。耐干渉性:周囲光、埃、電磁場の影響を受けない(ビジョンセンサーと比較)。高速応答:スキャン周波数は通常10Hz~50Hzで、高速AGV(≥1.5m/s)に適しています。

(4)ハンドリングロボットにおけるレーザーナビゲーション

1. レーザー認識の原理の概要:

3Dレーダーで点群データを取得した後、まずホコリやガラスの反射などの干渉情報をフィルタリングし、次にインテリジェントアルゴリズムで棚の端、壁の角、パレットのフォーク穴などの主要な構造的特徴を抽出し、最後に対象物体を座標系に正確にマッピングし、位置情報やジェスチャー情報を出力して、セマンティクスを備えたローカル環境マップを構築することで、「物体を見て、場面を理解する」というインテリジェントな認識を実現します。「インテリジェントな認識」。

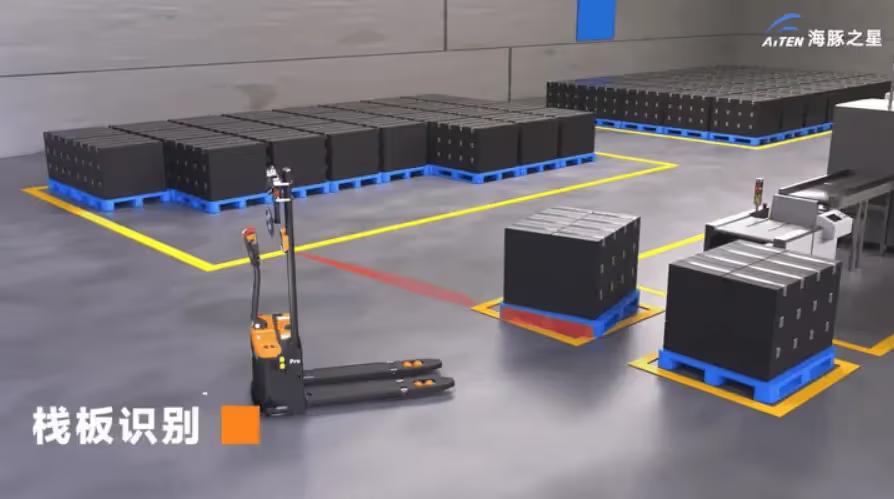

2. パレットの識別と位置決め

3. フォークのアライメント

4. 自動スタッキング

5. 技術的な利点と限界

利点:高精度:レーザー測距精度は±1mmに達し、産業グレードのパレット搬送のニーズを満たします。外光干渉への耐性:ビジョンソリューションと比較して、レーザーは光の変化の影響を受けません。優れたリアルタイム性:スキャン周波数は10Hz~50Hzで、高速物流のシナリオに適しています。

制約:高コスト:LiDARの価格は超音波レーダー、特にマルチラインレーダーよりも大幅に高価です。特殊な材質の影響:黒色光吸収物体や鏡面反射物体は検出の信頼性を低下させる可能性があります。計算の複雑さ:リアルタイムの点群処理には高い計算能力が必要です(組み込みGPUまたは専用プロセッサが必要)。

Ⅱ. カメラ

(1)ToFが光波を使ってミリメートル単位の「空間測定」を実現する仕組み

Time-of-Flight(ToF)は、3つの主流3Dイメージング技術(他の2つは構造化光と両眼立体視)の1つです。その原理は、近赤外線を照射し、その往復時間を計算することで、物体までの距離情報(奥行き)を直接取得することです。他の技術と比較して、ToFは計算が簡単で、耐干渉性が強く、長距離測定が可能という利点があり、携帯電話のリアカメラ(Huawei、OPPO、Appleなど)、産業オートメーション、AGVナビゲーション、ロボットのグリッピングなどに広く利用されています。

1. dtof

dToF (Direct Time-of-Flight Ranging) は、次の 3 つのコア コンポーネントで構成されています。

① VCSEL:ナノ秒レーザーパルスを放射する。

② SPAD(単一光子アバランシェダイオード):単一光子レベルの反射光信号を検出します。

③ TDC(時間デジタル変換器):光パルスの往復時間を正確に記録します。

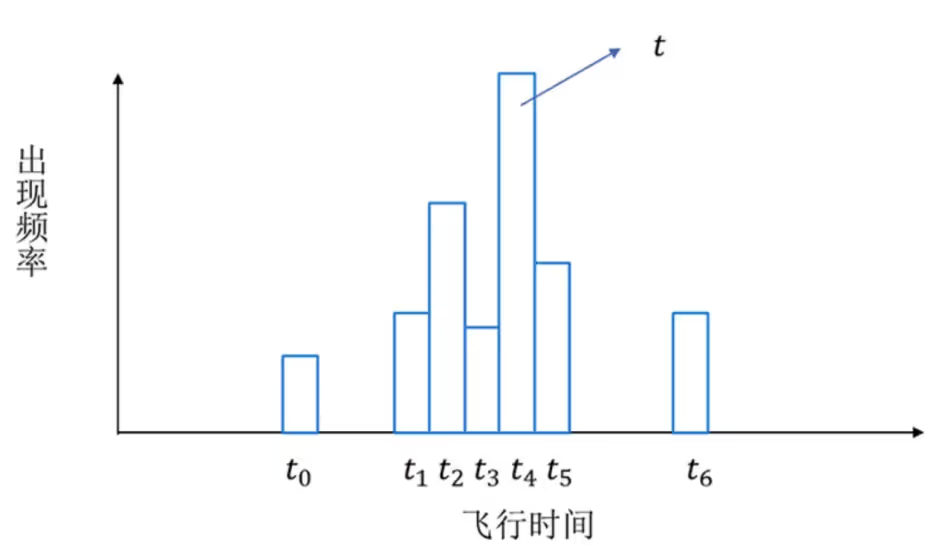

動作原理は以下のとおりです。1フレームでN個のパルスを送受信し、TDCを通過するたびに飛行時間を記録しヒストグラムを生成します。そして、最も高い周波数の時間tを用いて深度(d = ct/2)を計算します。この技術は、統計的最適化によって耐干渉性を大幅に向上させ、高精度な深度測定を実現します。

dToFの原理は非常にシンプルに見えますが、高い精度を実現するのは困難です。クロック同期の高精度化に加え、パルス信号の精度も非常に高く要求されます。一般的なフォトダイオードでは、このような要求を満たすことは困難です。dToFの中核部品であるSPADは、製造プロセスの複雑さと統合の難しさから、生産可能なメーカーが限られています。そのため、現在dToFを研究しているメーカーは少なく、iToFの研究・普及が進んでいます。

2. itof

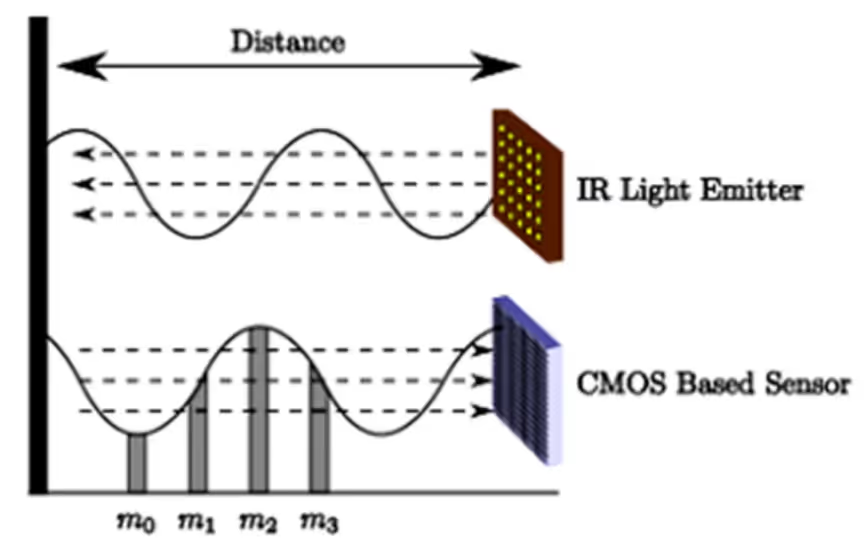

iToFの概念はdToFに対応しており、正式名称は間接飛行時間(Indirect Time-of-Flight)で、直訳すると間接光飛行時間となります。間接的とは、iToFが光の飛行時間を直接測定するのではなく、位相シフトを測定することで間接的に光の飛行時間を測定することを意味します。iToFは変調された赤外線信号をシーンに送信し、センサーはシーン内の測定対象物から反射された光信号を受信し、露光(積分)時間中に蓄積された電荷に基づいて送信信号と受信信号の位相差を計算し、対象物の深度を取得します。図に示すように、物体の深度。

iToFモジュールのコアコンポーネントは、VCSELとイメージセンサーで構成されています。VCSELは特定の周波数で変調された赤外線を放射します。イメージセンサーは反射光を受信し、露光(積分)時間中に光電変換を行います。露光(積分)終了時にデータが読み出され、アナログ-デジタルコンバーターを介して計算ユニットに渡され、各ピクセルの位相シフトが計算されます。iToFは、0°、90°、180°、270°の位相遅延を持つ4つのサンプルを使用する4サンプリングバケットアルゴリズムを使用して深度を計算します。図に示すように、

3. 深度マップ生成

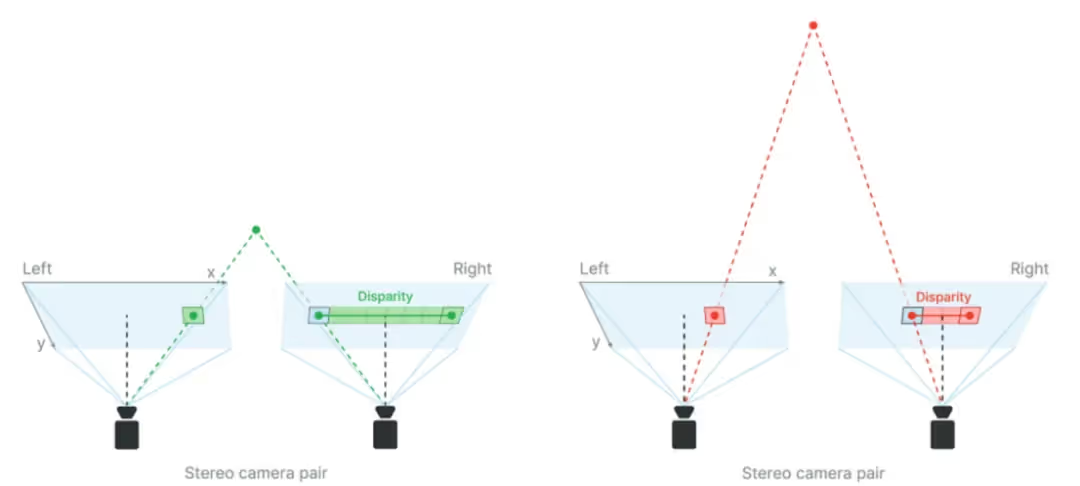

両眼立体視では、左右のカメラで同期して被写体を撮影し、視差(画像内の被写体の位置の差)を利用して人間の目の距離感覚と同様に奥行きを計算します。一方、ToFカメラは各ピクセルの飛行時間距離値を直接記録し、高解像度の奥行きマップ(例:640×480)を生成し、RGBカメラと組み合わせてカラフルな3Dポイントクラウドを構築します。これらはいずれも3D環境モデリングのコアテクノロジーです。

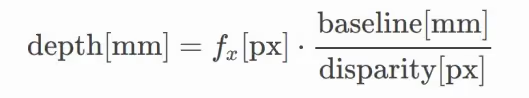

視差原理概略深度マップ計算式:

基線距離を大きくするか焦点距離を大きくすると、同じ視差でより深い奥行きが得られ、奥行き精度が向上します。焦点距離とは、カメラのレンズとイメージセンサー間の距離です。焦点距離が長いほど、視野角(FOV)は狭くなります。したがって、遠距離の奥行き知覚を得るには、基線距離を大きくするか、FOVを小さくする(あるいはその両方)必要があります。

(2)AGV分野におけるToFカメラの応用

1. 障害物回避と安全保護

動的障害物回避:5m以内の障害物(例:人、フォークリフト、棚など)をリアルタイムで検知し、減速または緊急停止を作動させます。多層安全ゾーン(例:1m外は警告、0.3m以内は緊急停止)。低高度障害物検知:地上のパレットや貨物箱などを検知し、AGVの衝突や潰れを防止します。

2. パレット識別とフォークピッキング

パレット位置決め:深度マップを用いてパレットのフォーク穴の位置を±3mmの精度で特定し、様々なパレットの種類(木製、プラスチック製、金属製)に対応します。自動フォークピッキング:AGVモーションコントロールと組み合わせることで、フォークアームの位置を調整し、正確な挿入を実現します。

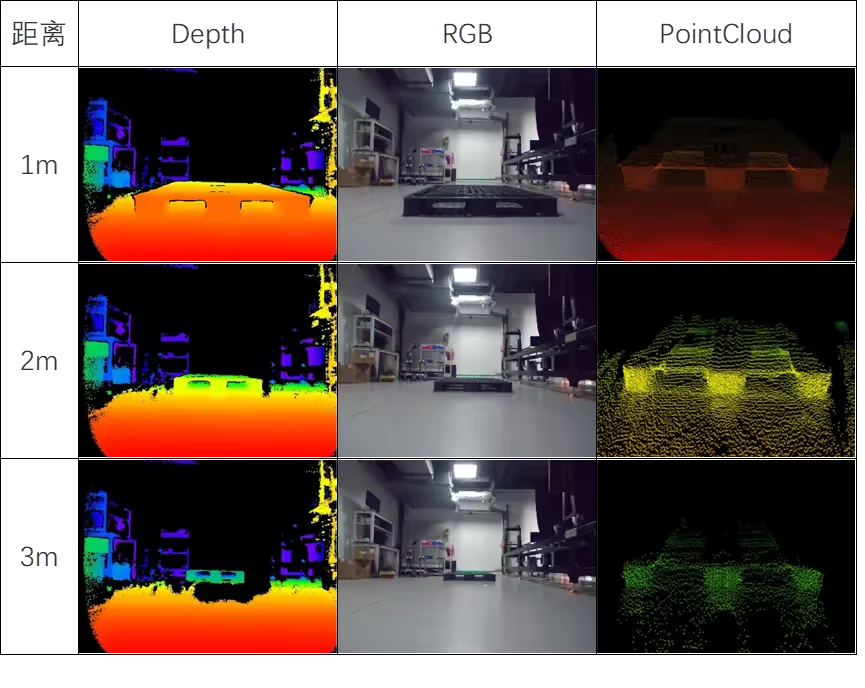

ToF カメラによる黒色パレットの検出結果が次の図に示されています。depth は深度マップ、RGB はカラーマップ、PointCloud はポイント クラウド データです。元のポイント クラウドは認識アルゴリズムによって処理され、最終出力は車体の中心に対するパレットの 2 次元位置です。

積み重ね検出: 貨物の高さを測定し、多層積み重ねの安定性を確保します。

体積測定: 物流仕分け用に小包のサイズ (長さ x 幅 x 高さ) を計算します。

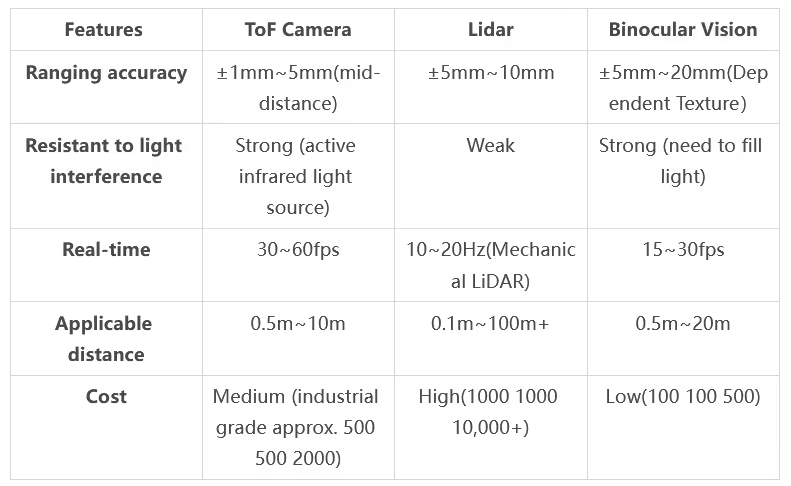

(3)ToFカメラの技術的利点

Ⅲ. その他のトランスデューサー

(1)超音波センサー

1.原理: 40kHz〜200kHzの超音波パルスを送信し、反射信号を受信して距離を計算します。

2. 用途:

AGV 障害物回避/インプレース検出: 標準的なビーム角度は 15° ~ 30° (広範囲をカバー、精度は低)。

透明物体検出(ガラス/アクリル)

複数のデバイスでクロストークを防止する必要があり、ブラインド ゾーン (5 ~ 20 cm) は赤外線/レーザーを補完する必要があります。

3. 利点:

光/ほこり/霧の干渉に耐性があり、産業複合環境に適応します。

非常に低コスト(1 ユニットあたり 10 ~ 100 ドル)、長寿命(10 万回以上)

非接触で消耗もありません。

4. デメリット:

精度が低い(±1〜5cm、温度と湿度の影響あり)、複数のセンサーの融合が必要。

動的応答が遅い(50〜100ms)、高速シーン(> 1.5m / s)には適用されません。

マルチパス反射干渉、アルゴリズム(RANSACなど)に依存し、ノイズをフィルタリングする

(2)慣性計測装置(IMU)

1. 原則:

これは、ジャイロスコープ(角速度を測定)と加速度計(直線加速度を測定)で構成され、方位の調整を支援するために部分的に統合された磁力計を備えています。

姿勢解析およびフィルタリング アルゴリズム (例: カルマン フィルタリング) を通じてオイラー角を出力します。

2. 用途:

AGV ナビゲーション: エンコーダ データを融合して方向のドリフトを補正し、位置決め精度を向上します。

動的姿勢制御: フォークのピッチ/ロール角度をリアルタイムで監視して貨物の姿勢を調整します。

インフラストラクチャを必要としない測位: トンネル、屋内、その他の GPS を使用しないシナリオでの自律ナビゲーション。

3. 利点:

完全に自律的で、外部信号(GPS/リフレクター)に依存しません。

高頻度更新(最大 1kHz)、リアルタイム。

光/ほこり/電磁干渉に対する耐性(磁力計を除く)。

4. デメリット:

累積誤差: ジャイロスコープのドリフトには、マルチセンサー (ビジョン/オドメーター) の融合補正が必要です。

校正依存性: 起動時および定期的なメンテナンス時にゼロバイアスの定常校正が必要。

初期アライメント: 起動時に水平静的または既知の姿勢の初期化が必要

(3) プルワイヤーエンコーダ

1. 原理: 機械式トランスミッションとエンコーダの組み合わせによる変位測定: プルワイヤ(スチールワイヤ/ファイバー)が物体とともに移動および後退し、内部エンコーダを駆動して回転し、変位を電気信号に変換します(式: 変位 = エンコーダ解像度 x パルス数 x ホイール円周)

2. 用途:AGVフォークの精密制御(精度±1mm)、ランプ本体の水平調整、コンテナスプレッダーのキャリブレーションなど。

3. 利点:超高精度(±0.01mm)、耐干渉性(ほこり/電磁気)、長い移動距離(最大50m)、柔軟な設置。

4. 欠点:機械の摩耗により定期的なメンテナンスが必要、高速移動ではジッタが発生しやすい(> 1m / s)、一方向測定のみをサポート、多自由度では複数のデバイスの組み合わせが必要

(4)光電距離センサ

1. 原理: 赤外線を放射し、反射強度を検出します。距離が近いほど、反射信号は強くなります (正確な距離値はなく、閾値判断のみ)。

2. 用途: 通常は、単純な障害物回避やその場での検出に使用されます。

3. 利点:非常に低コスト。非接触測定:機械的な摩耗を防ぎ、長寿命。高速応答:ミリ秒単位の検出。耐電磁干渉性:産業複合環境に適しています。

4. 欠点:物体の色や表面材質に大きく影響されます。光学干渉:強い光、鏡面反射、透明な物体は精度に影響します。測距範囲の制限:一般的な測距限界値はレーザー測距よりもはるかに低くなります。

まとめ

この包括的なガイドでは、最先端のセンサー技術が AGV (自動誘導車両) の知能と敏捷性をどのように向上させるかについて説明します。

これらのテクノロジーを組み合わせることで、インテリジェントで応答性に優れ、高度に自動化されたマテリアルハンドリングソリューションのセンサー基盤が形成されます。

インテリジェント物流ソリューション分野の企業として、 AiTEN Robotics は常に「スマート工場」のシナリオに焦点を当て、技術革新と業界のニーズを深く融合し、世界中の 200 社以上の製造業のお客様に包括的なサービスを提供しています。さまざまなハンドリングシナリオをカバーするフルレンジのハンドリングロボット製品マトリックス、複数のデバイスの効率的なコラボレーションを実現する自社開発の業界レベルのインテリジェントスケジューリングシステム、および複数の機器の効率的なコラボレーションを実現する自社開発の業界レベルのインテリジェントスケジューリングシステム、販売前の計画、展開、実装から運用とメンテナンスの最適化までをカバーするフルライフサイクルサービスシステムにより、世界中の 200 社以上の製造業のお客様に包括的なサービスを提供しています。これにより、企業が物流のインテリジェント化を実現し、製造業のデジタルアップグレードと品質開発を強化し続けています。

_%E7%94%BB%E6%9D%BF%201.avif)