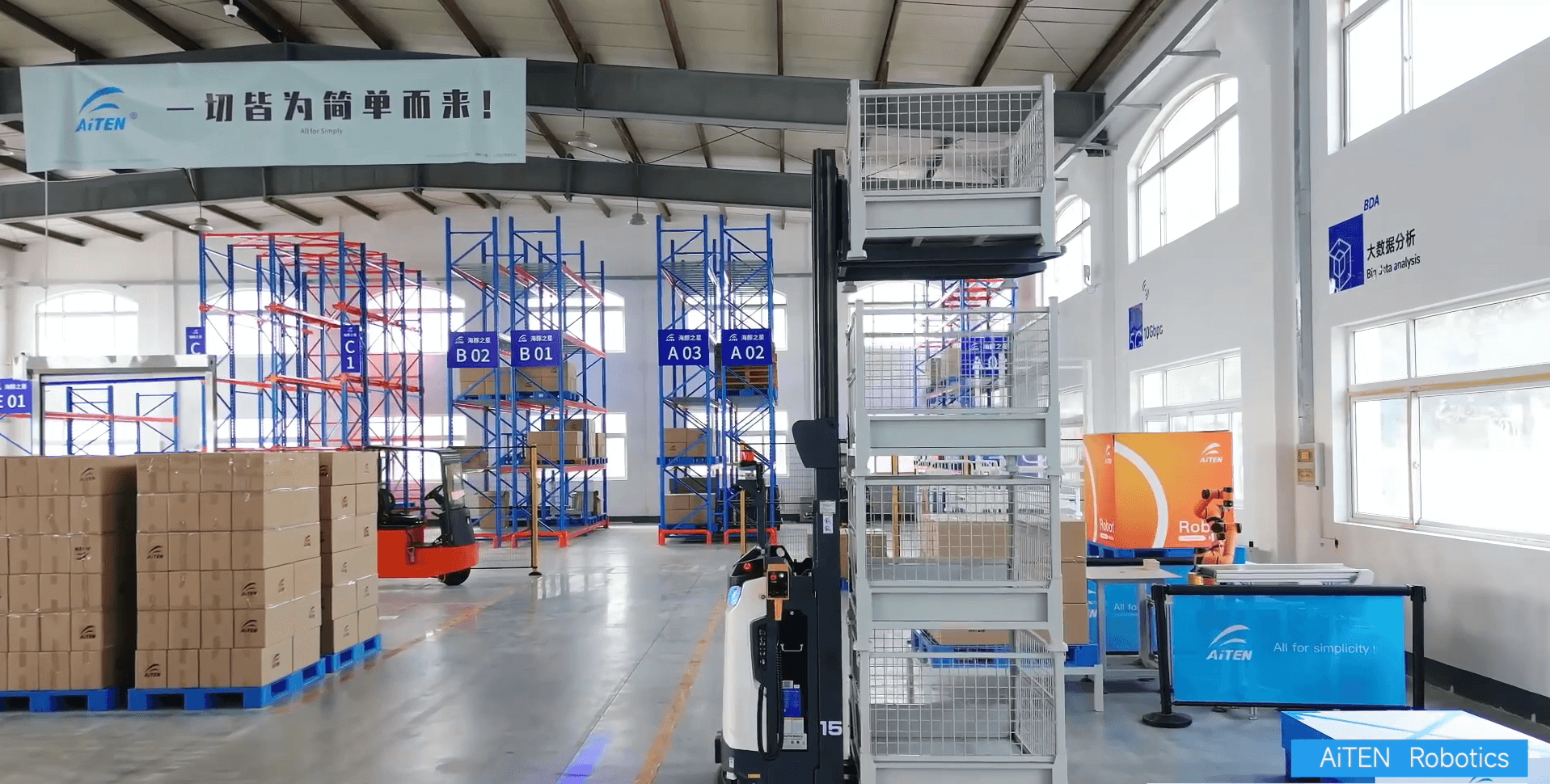

自動化堆高機的主要角色:重塑工業物流的核心力量

在工業物流朝向自動化與智慧化轉型的浪潮中,自動化堆高機已成為解決倉儲、製造與配送情境中痛點的關鍵設備。

透過雷射導航、感測器融合和智慧排程等技術,他們將傳統單一功能的「手動操作」搬運提升為包含「高效搬運、安全管理、成本優化和資料閉環」的綜合解決方案。以下,我們將針對五種核心情境,分析自動化堆高機的主要角色。

I.自動化高重複率的處理工作,以釋放人力資源

在工業環境中,托盤搬運、貨架補貨和生產線供料等工作通常都是重複且耗時的。傳統依賴手動堆高機不僅需要專門的操作人員,而且還必須解決「因疲勞而造成效率下降」和「因員工更替而造成技能缺口」等問題。

自動化堆高機可完全取代此類重複性工作:例如,在汽車零組件工廠中,堆高機可沿著預先編程的路線全天候運作,將引擎零件從倉庫區轉運至生產線。這實現了全過程自動化,將運作效率提高了 50% 以上,同時直接減少了至少 60 名人工的需求,從而優化了人力資源配置。

AiTEN 的客製化解決方案為物流管理混亂的汽車廠提高 30% 的倉庫利用率

同時,騰出來的堆高機操作員可以轉換到更高價值的職務,例如設備檢查和異常解決,促進向技術和管理專業的轉移。特別是在輪班制企業中,自主式堆高機可免除加班費和夜班補貼,進一步減輕勞工成本壓力。

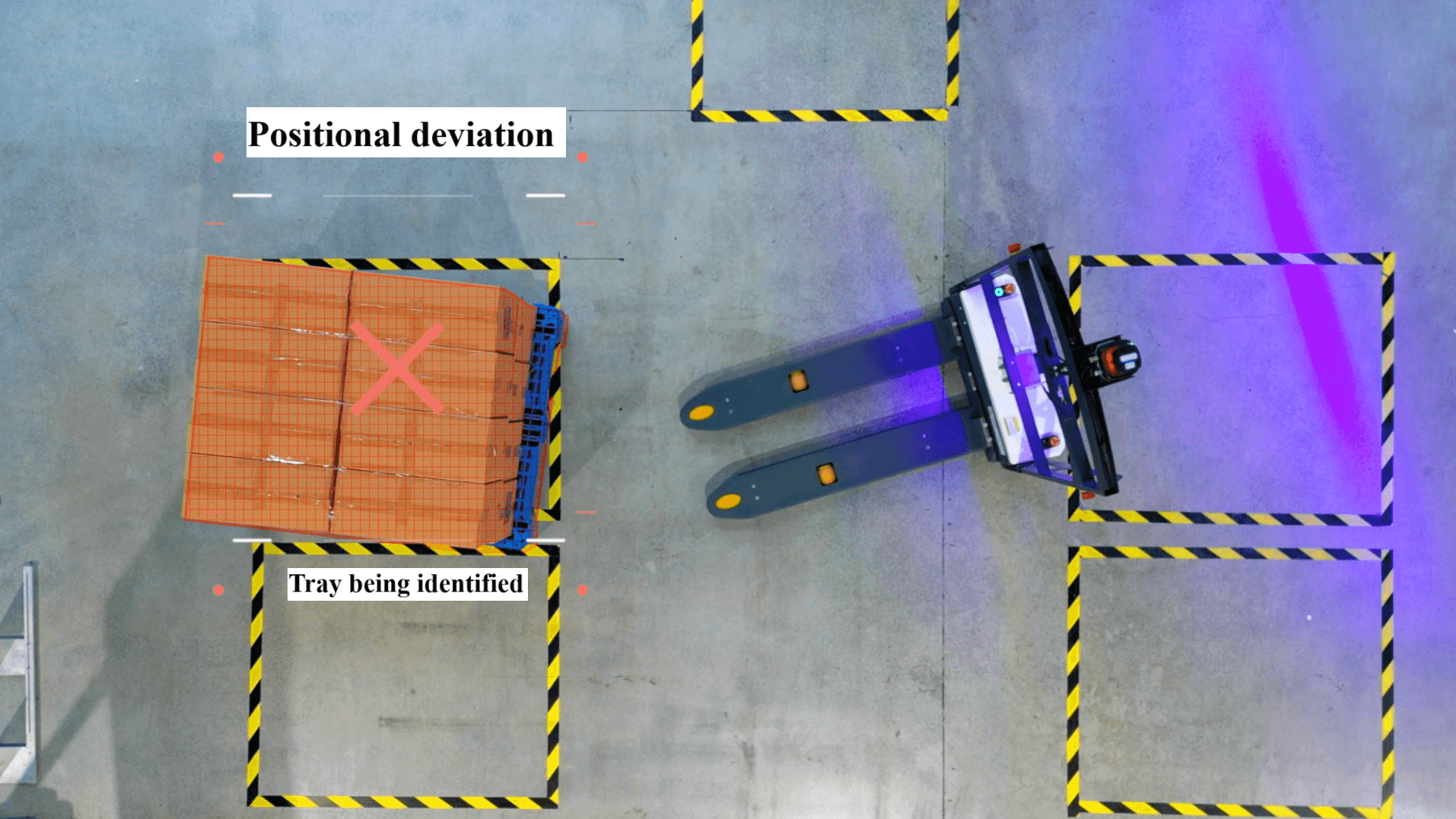

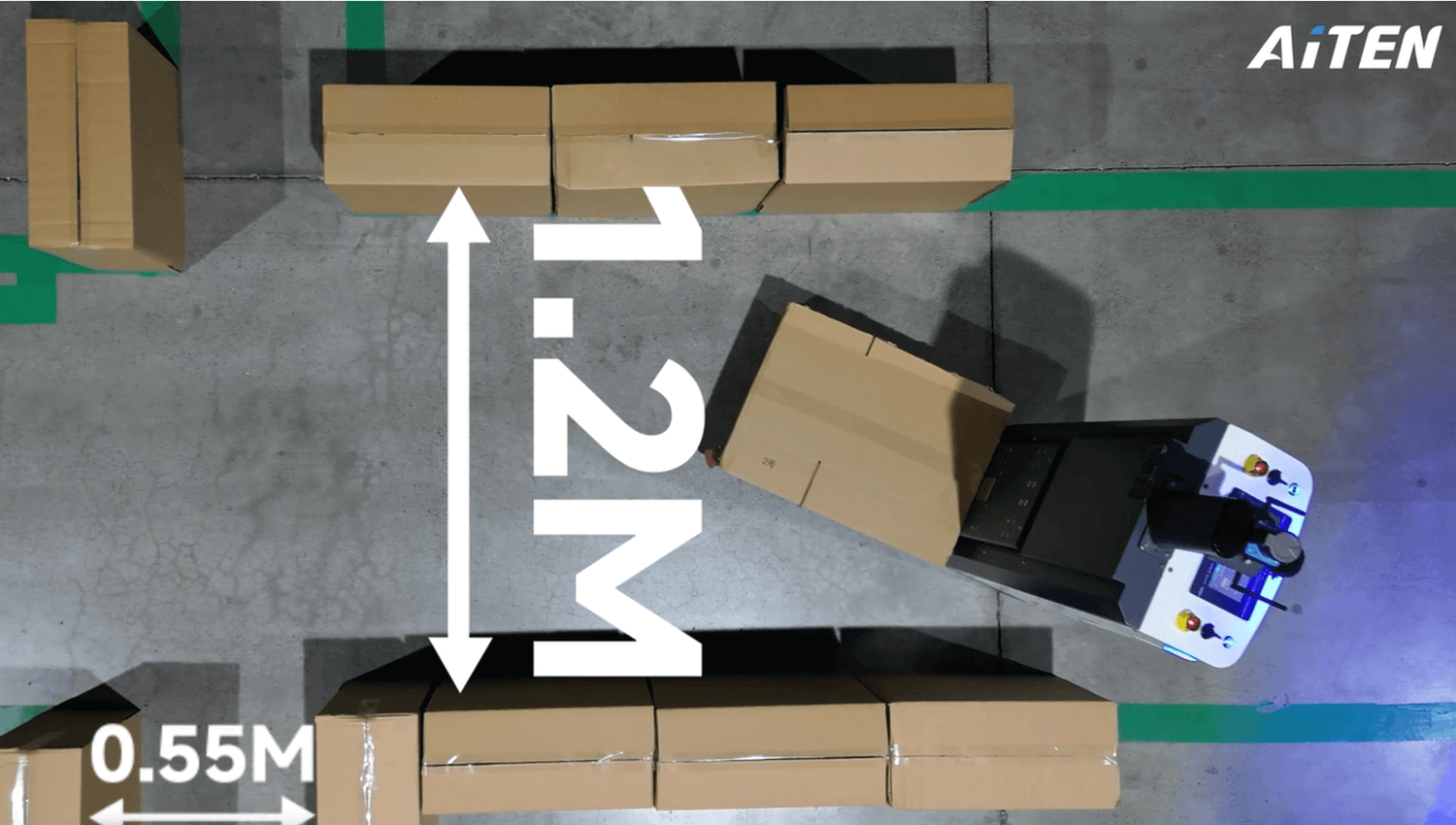

II.精準處理挑戰性情境,克服作業限制

傳統手動堆高機受到「作業精確性與環境適應性」的限制,在「高架堆高、狹窄走道導航、低溫/多塵環境」下作業時,經常會遇到效率低、安全風險高等問題。這些情況正是自動化堆高機的優勢所在。

- 高貨架作業:運用雷射定位與高度感應器,自主式堆高機可將貨物精確堆疊到 9 公尺高的貨架上,定位精度可達 ±10mm,防止貨物傾斜與貨架碰撞。

- 狹窄通道適應性:能夠在窄至 1.2 公尺的通道內靈活移動,提高倉儲密度;

- 特殊環境作業:在冷鏈倉庫或粉塵較多的建材設施中,叉車的密封感應器和抗干擾導航系統可確保穩定操作,無須擔心凍傷或吸入粉塵等健康風險。

III.確保運作安全和降低事故風險

在工業環境中,「人員與設備的同時操作」對安全管理構成重大挑戰。傳統的手動堆高機很容易因為「操作錯誤和不專心」而發生事故,例如與人員碰撞或貨物墜落。自動化堆高機可大幅降低每年與手動堆高機相關的意外率。

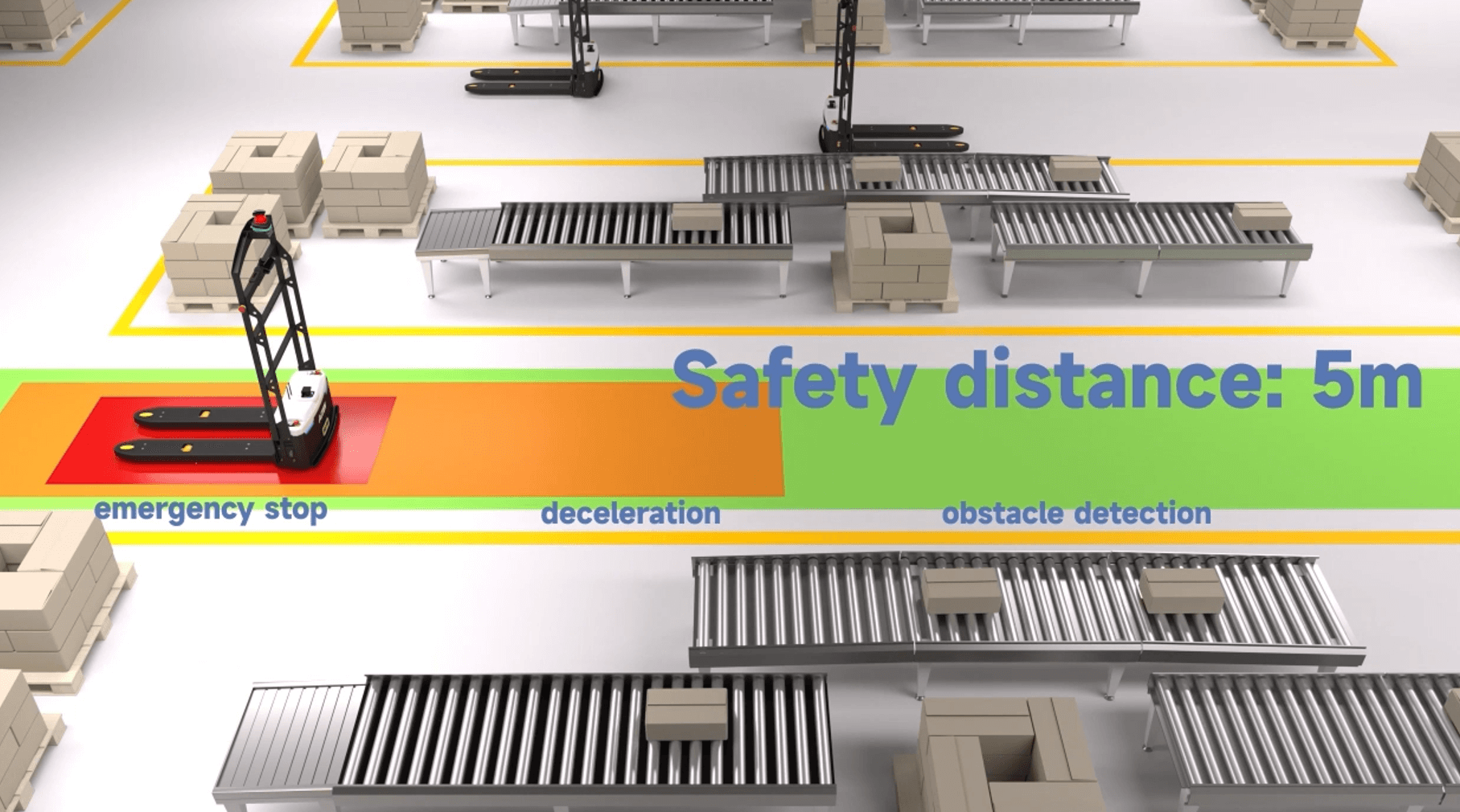

其安全保證能力主要透過三項關鍵技術來實現:

- 360° 環境感知:雷射雷達、可視攝影機和超音波感應器可互相配合,偵測半徑 5 公尺範圍內的行人和障礙物,一旦發現危險,立即減速或停止;

- 合規強制執行:預先編程的規則,例如「狹窄通道速度限制」和「空載/載重條件下的獨立駕駛模式」,可防止超速或超載等違規行為,與人類操作員不同。

- 緊急避難機制:可在 0.1 秒內對突發事件 (例如行人闖入車道) 作出反應,最大程度降低事故損害。

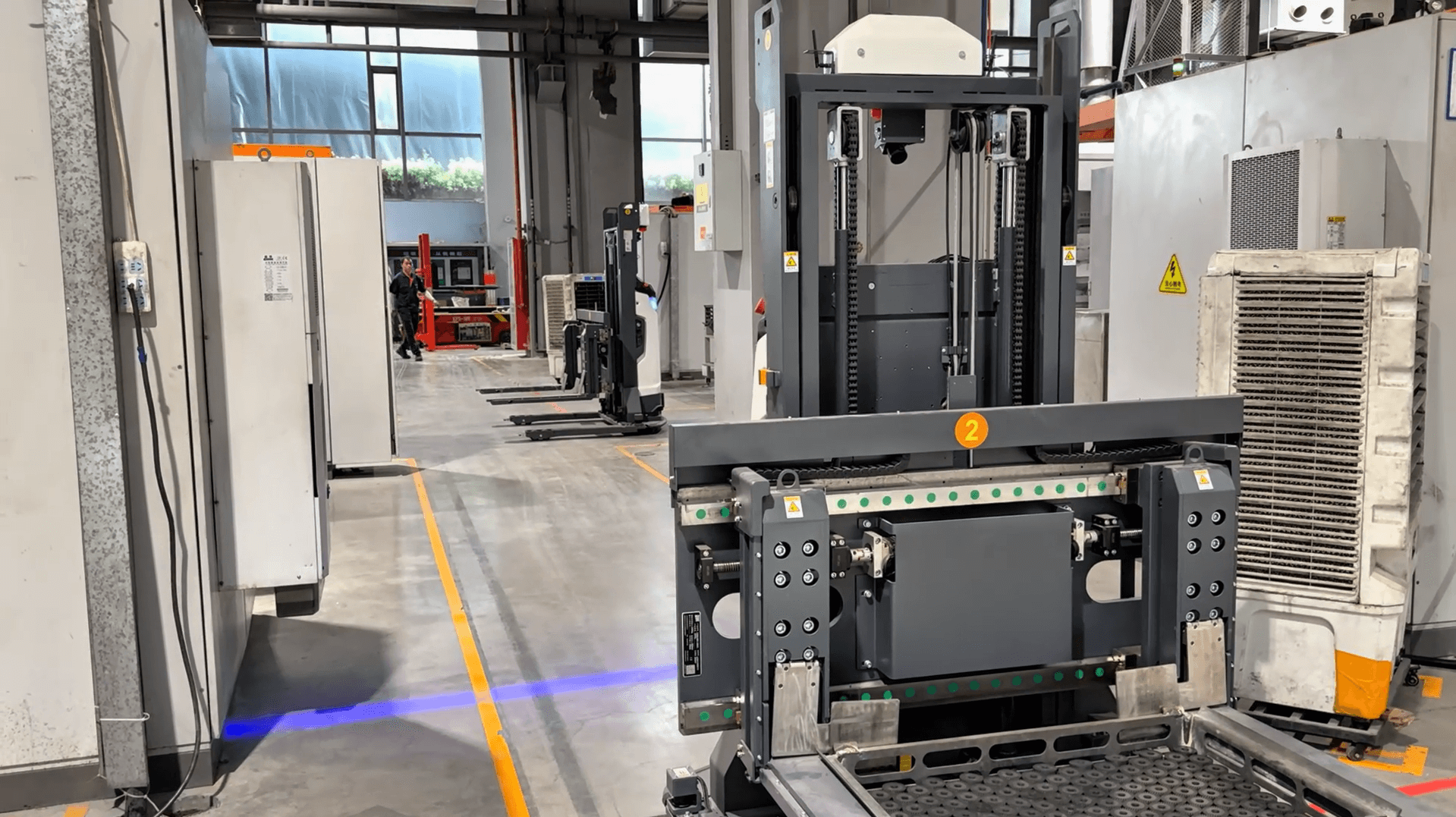

IV.多裝置協同整合,實現智慧型閉環作業並提升整體效率

雖然單獨的自主式堆高機功能有限,但與 WMS(倉儲管理系統)和 MES(製造執行系統)整合後,可與 AGV、智慧型貨架、輸送線和其他設備協同運作。這形成了一個「全自動化閉環流程」,也是它有別於傳統堆高機的核心價值主張。

此外,多台自主式堆高機可透過可執行「任務優先排序」的調度系統進行管理。例如,它們可以先處理生產線的物料短缺問題,然後再處理例行的倉庫轉移,確保整個流程不中斷。

V.可追蹤性和持續優化的數據導向控制

傳統的手動堆高機很難追蹤「單次舉升時間、設備利用率和貨物損壞率」等指標,使得管理最佳化缺乏堅實的基礎。相比之下,自動化堆高機執行的每項作業都會產生資料記錄,成為工業物流數位管理的重要資料來源。

- 作業資料追溯:DAS 資料分析系統可即時收集、儲存、監控及處理各種資料,為所有物流階段提供全面支援。這樣就能更清楚地瞭解機器人的運作狀態和效率,有助於做出更合理的排程決策。

- 故障預警與維護:感應器持續監控電池電量、貨叉磨損及其他參數。當出現「電池耐力下降」或「貨叉間隙增加」等問題時,就會觸發自動警示,以防止設備突然故障。

- 精確的成本會計:透過計算「每次出貨的能源消耗」和「每次裝載的設備折舊」,可以精確地確定物流成本,為定價策略和預算規劃提供有力的支援。

總結

自動化堆高機的主要角色早已超越貨物搬運的基本功能,演變為工業物流的核心支柱,可降低成本、提高效率、提升品質及改善安全。無論是應對勞工短缺的當前挑戰,或是落實智慧工廠的長期策略,這些車輛都能透過技術創新,適應各種作業需求,成為企業數位轉型不可或缺的合作夥伴。展望未來,人工智能演算法與 5G 技術的整合將使自主式堆高機實現「更智慧的動態排程與更廣泛的情境適應能力」,進一步釋放工業物流的潛力。

如果您正在尋找更高效、更智慧的自動化堆高機解決方案,我們誠摯地邀請您聯絡 AiTEN Robotics。我們將為您提供量身打造的全方位物料搬運優化方案。

_%E7%94%BB%E6%9D%BF%201.avif)