ต้นทุนของรถยกอัตโนมัติเทียบกับต้นทุนแรงงานในการดำเนินงานคลังสินค้า

ในอุตสาหกรรมโลจิสติกส์ที่เติบโตอย่างรวดเร็วในปัจจุบัน ผู้ประกอบการคลังสินค้าต้องเผชิญกับแรงกดดันที่เพิ่มขึ้นในการปรับต้นทุนให้เหมาะสมควบคู่ไปกับการรักษาประสิทธิภาพ หนึ่งในค่าใช้จ่ายที่สำคัญที่สุดในการจัดการคลังสินค้าคือค่าแรง ซึ่งรวมถึงค่าจ้าง การฝึกอบรม สวัสดิการ และการสูญเสียผลผลิต ด้วยความก้าวหน้าทางเทคโนโลยี รถยกอัตโนมัติจึงกลายเป็นโซลูชันที่พลิกโฉมอุตสาหกรรม นำเสนอทางเลือกที่น่าสนใจแทนการใช้แรงงานคนแบบเดิม บทความนี้จะสำรวจพลวัตของต้นทุนระหว่างรถยกอัตโนมัติและรถยกที่ควบคุมโดยมนุษย์ พร้อมเน้นย้ำถึงผลกระทบทางการเงินและการดำเนินงานในระยะยาว

1. การลงทุนเริ่มต้นเทียบกับการออมระยะยาว

รถยกอัตโนมัติ ( AGV/AMR ) ต้องใช้เงินลงทุนเริ่มต้นจำนวนมาก ขึ้นอยู่กับฟังก์ชันการใช้งาน (เช่น ประเภทการนำทาง ความสามารถในการรับน้ำหนัก และระดับของระบบอัตโนมัติ) ในทางตรงกันข้าม รถยกแบบดั้งเดิมมีราคาอยู่ระหว่าง 15,000 ถึง 50,000 ดอลลาร์สหรัฐ พร้อมค่าใช้จ่ายเพิ่มเติมสำหรับการฝึกอบรมและการรับรองผู้ปฏิบัติงาน อย่างไรก็ตาม ต้นทุนรวมในการเป็นเจ้าของ (TCO) สะท้อนถึงความแตกต่าง

- ต้นทุนแรงงาน : คนขับรถยกคนเดียวในสหรัฐอเมริกามีรายได้เฉลี่ย 35,000–50,000 ดอลลาร์สหรัฐต่อปี รวมสวัสดิการ สำหรับคลังสินค้าที่มีคนขับรถ 10 คน คิดเป็นต้นทุนแรงงาน 350,000–500,000 ดอลลาร์สหรัฐต่อปี เมื่อรถยกอัตโนมัติเริ่มทำงาน จะช่วยลดการพึ่งพามนุษย์ในการควบคุมดูแล โดยบางระบบต้องการช่างเทคนิคเพียง 1–2 คนในการบำรุงรักษาและควบคุมดูแล

- พลังงานและการบำรุงรักษา : รถยกอัตโนมัติใช้การออกแบบที่ประหยัดพลังงาน (เช่น แบตเตอรี่ลิเธียมไอออน) และการบำรุงรักษาเชิงคาดการณ์ ซึ่งช่วยลดต้นทุนการดำเนินงานลง 20-30% เมื่อเทียบกับรถยกแบบดั้งเดิม เครื่องจักรที่ควบคุมโดยมนุษย์มักมีต้นทุนการบำรุงรักษาที่สูงขึ้นเนื่องจากการสึกหรอจากการทำงานที่ไม่สม่ำเสมอ

- เวลาหยุดทำงาน : รถยกอัตโนมัติทำงานตลอด 24 ชั่วโมงทุกวัน โดยมีการพักเพียงเล็กน้อย ในขณะที่ผู้ควบคุมรถต้องมีกะและช่วงเวลาพัก เวลาทำงานต่อเนื่องนี้ช่วยเพิ่มปริมาณงานในคลังสินค้าได้ 30-50% ซึ่งส่งผลโดยตรงต่อประสิทธิภาพด้านต้นทุน

2. การกำจัดต้นทุนแรงงานที่ซ่อนอยู่

ต้นทุนแรงงานมีมากกว่าแค่เงินเดือน คลังสินค้าต้องคำนึงถึง:

- การฝึกอบรมและการลาออก : อัตราการลาออกที่สูง (มักอยู่ที่ 20-30% ในด้านโลจิสติกส์) นำไปสู่ค่าใช้จ่ายในการฝึกอบรมที่บ่อยครั้ง รถยกอัตโนมัติช่วยลดภาระนี้ เนื่องจากไม่จำเป็นต้องฝึกอบรมซ้ำอีกมากนักเมื่อตั้งโปรแกรมแล้ว

- อุบัติเหตุด้านความปลอดภัย : รถยกที่ควบคุมโดยคนมักเกิดอุบัติเหตุในสถานที่ทำงานบ่อยครั้งในแต่ละปี อุบัติเหตุเหล่านี้ส่งผลให้ต้องเสียค่าปรับ ค่าเบี้ยประกันภัย และต้องหยุดทำงาน รถยกอัตโนมัติช่วยลดอุบัติเหตุได้ 80-90% ด้วยเซ็นเซอร์ขั้นสูงและระบบป้องกันการชน ซึ่งช่วยลดความรับผิดและค่าประกันภัยได้อย่างมาก

- ค่าล่วงเวลาและการปฏิบัติตามกฎระเบียบ : การจ่ายค่าล่วงเวลาและการปฏิบัติตามกฎระเบียบ (เช่น กฎหมายแรงงาน การตรวจสอบความปลอดภัย) เพิ่มความซับซ้อนให้กับงบประมาณแรงงาน รถยกอัตโนมัติทำงานภายใต้พารามิเตอร์ที่กำหนดไว้ล่วงหน้า ช่วยให้มั่นใจได้ถึงการปฏิบัติตามกฎระเบียบและหลีกเลี่ยงค่าใช้จ่ายที่เกี่ยวข้องกับค่าล่วงเวลา

3. เพิ่มประสิทธิภาพการผลิตและความสามารถในการปรับขนาด

รถยกไร้คนขับช่วยเพิ่มประสิทธิภาพการทำงานในลักษณะที่แรงงานคนไม่สามารถเทียบได้:

- ความแม่นยำและความเร็ว : AGV/AMR ทำงานได้อย่างแม่นยำระดับมิลลิเมตรและความเร็วที่สม่ำเสมอ ช่วยลดข้อผิดพลาดในการหยิบ การบรรจุ และการจัดการสินค้าคงคลัง ความแม่นยำนี้ช่วยลดต้นทุนการทำงานซ้ำและปรับปรุงอัตราการปฏิบัติตามคำสั่งซื้อ

- ความสามารถในการปรับขนาด : เมื่อความต้องการคลังสินค้าเพิ่มขึ้น รถยกอัตโนมัติสามารถขยายหรือกำหนดค่าใหม่ได้อย่างง่ายดายผ่านซอฟต์แวร์ ในขณะที่การจ้างและฝึกอบรมพนักงานควบคุมเพิ่มเติมนั้นใช้เวลานานและมีค่าใช้จ่ายสูง ตัวอย่างเช่น ศูนย์กระจายสินค้าที่กำลังขยายการดำเนินงานสามารถติดตั้ง AGV เพิ่มเติมได้ 10 คันภายในไม่กี่ชั่วโมง เมื่อเทียบกับการจ้างพนักงานใหม่ที่ต้องใช้เวลานานหลายสัปดาห์

- ข้อมูลเชิงลึกที่ขับเคลื่อนด้วยข้อมูล : ระบบอัตโนมัติสร้างข้อมูลแบบเรียลไทม์เกี่ยวกับผลผลิต การใช้พลังงาน และความต้องการในการบำรุงรักษา ช่วยให้สามารถบริหารจัดการเชิงรุกและเพิ่มประสิทธิภาพต้นทุนได้ การดำเนินงานที่ขับเคลื่อนโดยมนุษย์ต้องอาศัยการรวบรวมข้อมูลด้วยตนเอง ซึ่งอาจทำให้เกิดความล่าช้าและเกิดความคลาดเคลื่อนได้

4. กรณีศึกษา: ROI ของรถยกอัตโนมัติ

เพื่อตอบสนองต่อข้อกำหนดมาตรฐานระดับสูงของ Qianjiang Refrigeration ทีมโครงการ AiTEN ได้ปรับแต่ง หุ่นยนต์จัดการอัจฉริยะ AMK15 ด้วยการผสมผสานนวัตกรรมของเทคโนโลยีต่อไปนี้ ส่งผลให้:

- การเพิ่มประสิทธิภาพ: การกำหนดตารางคลัสเตอร์ AGV ช่วยเพิ่มความเร็วในการตอบสนองด้านลอจิสติกส์ได้ 40% ตรงตามจังหวะของกระบวนการสำคัญอย่างแม่นยำ และแทนที่การจัดการด้วยมือได้อย่างสมบูรณ์

- การสร้างต้นทุนใหม่: อัลกอริทึม AGV เพิ่มประสิทธิภาพการหมุนเวียนสินค้าคงคลัง ลดทั้งกำลังคนและการสูญเสีย และเพิ่มรายได้ประจำปีขึ้น 25%

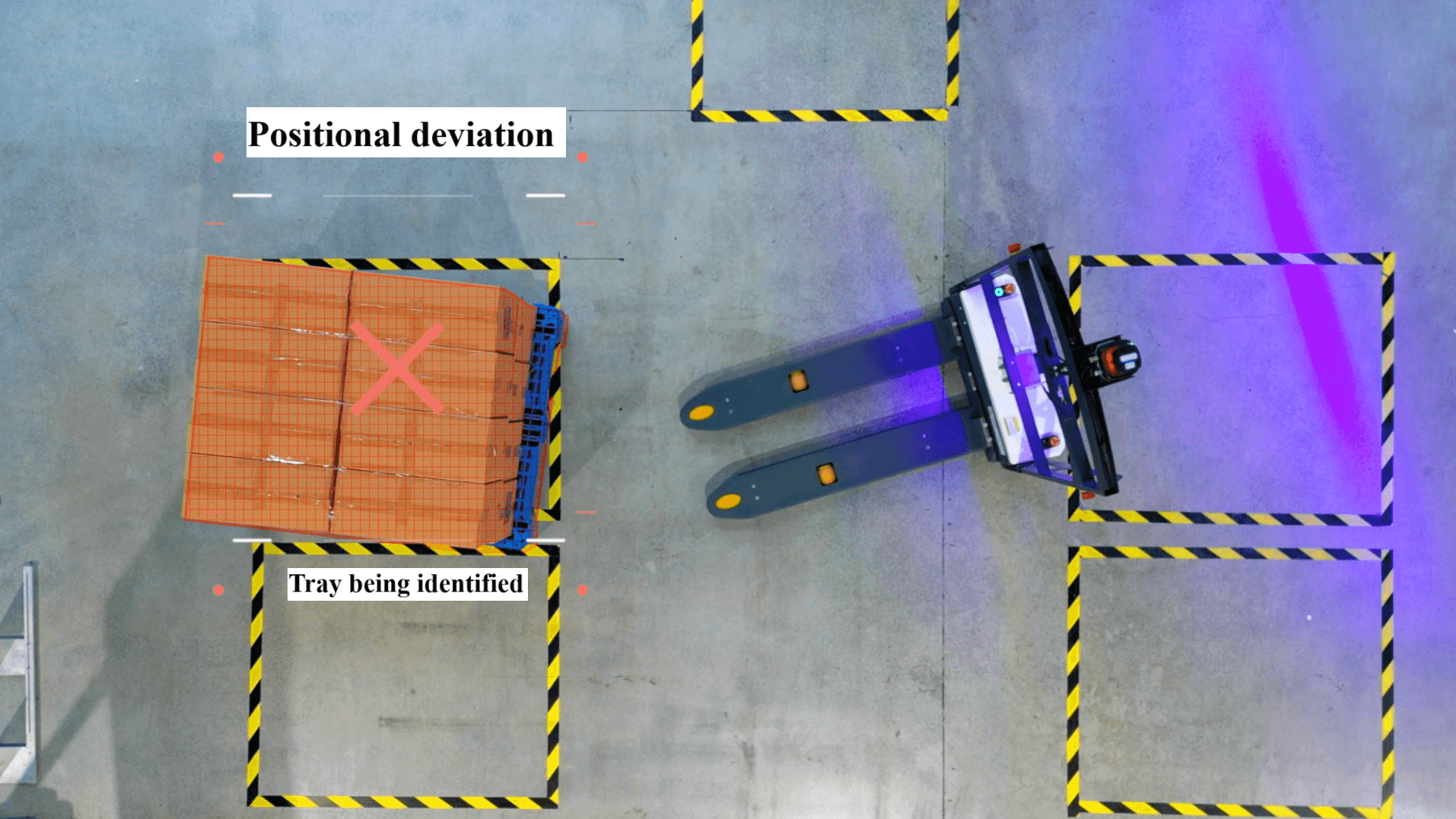

- การอัพเกรดความปลอดภัย: การทำงานร่วมกันของเลเซอร์ SLAM และการวางตำแหน่งวิสัยทัศน์ ส้อมอัจฉริยะช่วยให้จับวัสดุได้อย่างแม่นยำสูง ขจัดอันตรายด้านความปลอดภัยที่อาจเกิดขึ้นจากการจัดการด้วยมือ

- การสร้างภาพข้อมูล: กระบวนการทั้งหมดของการสร้างภาพข้อมูลด้านลอจิสติกส์ รวมกับการสะสมข้อมูล AGV เพื่อสร้างระบบการติดตามคุณภาพดิจิทัลที่สมบูรณ์ ซึ่งวางรากฐานข้อมูลสำหรับ 'โรงงานแห่งอนาคต'

5. ความท้าทายและข้อควรพิจารณา

แม้ว่ารถยกไร้คนขับจะมีข้อได้เปรียบที่สำคัญ แต่ความท้าทายก็มีดังต่อไปนี้:

- เงินลงทุนเริ่มต้น : คลังสินค้าขนาดเล็กอาจประสบปัญหาเรื่องต้นทุนเบื้องต้น

- ความเชี่ยวชาญด้านเทคนิค : การบำรุงรักษาต้องใช้ทักษะเฉพาะทาง จำเป็นต้องมีการฝึกอบรมหรือความร่วมมือกับผู้ให้บริการด้านเทคโนโลยี

- การรวมระบบ : การปรับปรุงคลังสินค้าเก่าด้วยระบบอัตโนมัติอาจต้องมีการอัปเกรดโครงสร้างพื้นฐาน (เช่น เครือข่ายไร้สาย การสแกนบาร์โค้ด)

6. บทสรุป

รถยกอัตโนมัติ ไม่ได้เป็นเพียงแค่การยกระดับเทคโนโลยีเท่านั้น แต่ยังเป็นการลงทุนเชิงกลยุทธ์เพื่อเพิ่มประสิทธิภาพต้นทุนและรองรับอนาคต แม้ว่าการลงทุนเริ่มต้นจะสูงกว่ารถยกแบบดั้งเดิม แต่การประหยัดแรงงาน การบำรุงรักษา และความปลอดภัยในระยะยาว ประกอบกับผลผลิตที่เพิ่มขึ้น ทำให้รถยกอัตโนมัติเป็นตัวเลือกที่คุ้มค่าทางการเงินสำหรับคลังสินค้ายุคใหม่ ในขณะที่ความต้องการในห่วงโซ่อุปทานยังคงเพิ่มสูงขึ้น ธุรกิจที่นำโซลูชันอัตโนมัติมาใช้จะมีความได้เปรียบในการแข่งขัน ลดการพึ่งพาตลาดแรงงานที่มีความผันผวน และปลดล็อกการเติบโตอย่างยั่งยืน

ติดต่อ AiTEN เพื่อเรียนรู้ว่ารถยกไร้คนขับและระบบอัจฉริยะอันล้ำสมัยของเราสามารถเปลี่ยนกระบวนการจัดการวัสดุของคุณได้อย่างไร

_%E7%94%BB%E6%9D%BF%201.avif)