40% 효율성 향상: 엔진 제조 기업에 적용된 에이텐 로보틱스의 혁신적인 적용 사례

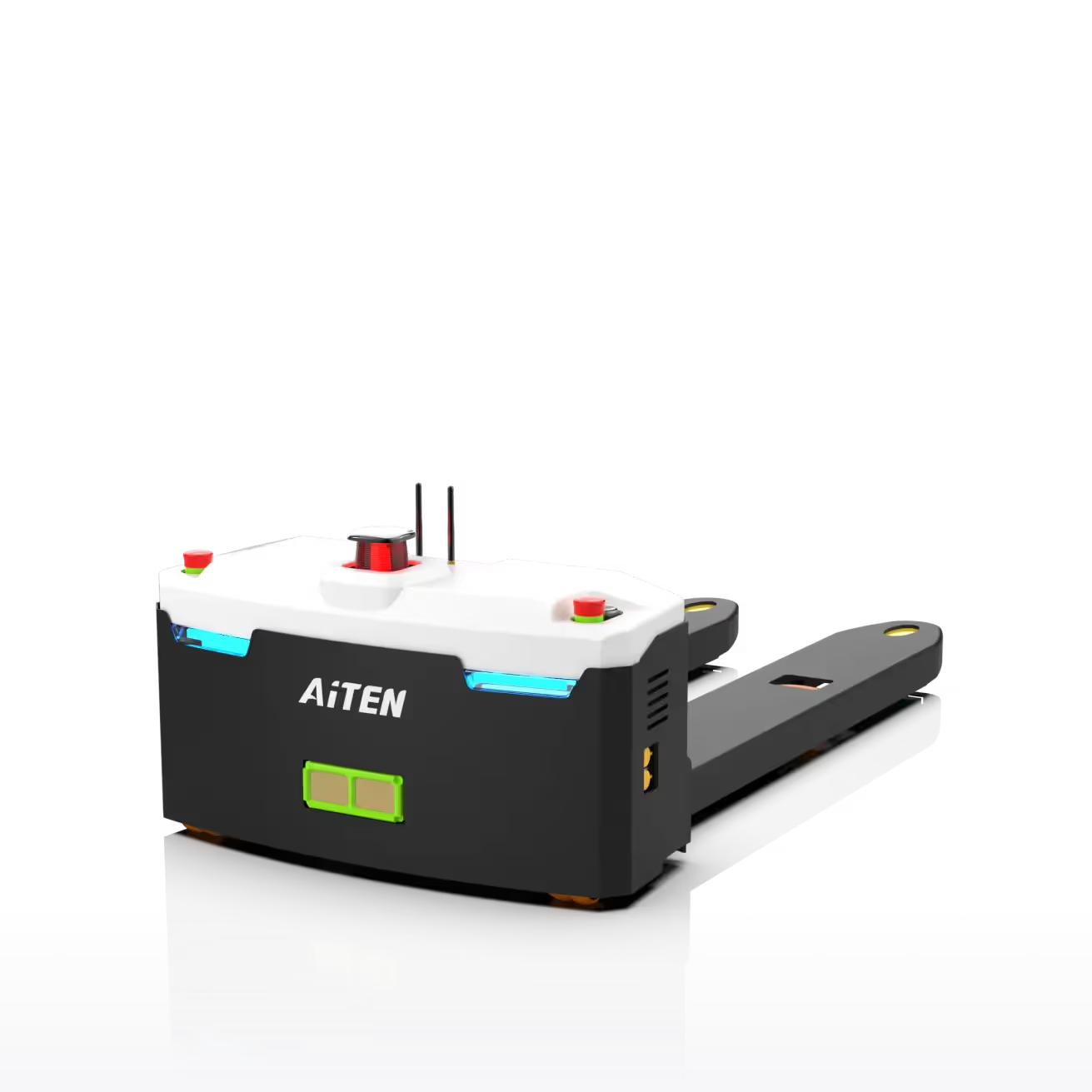

선도적인 자동차 엔진 제조업체는 현장의 지능형 물류에 대한 수요를 충족하고 지능형 제조의 업그레이드를 촉진하기 위해 AGV와 수동 포크리프트의 협업 작동을 통해 효율적이고 정확한 지능형 물류 시스템을 구축하기 위해 AiTEN MP10S 핸들링 로봇을 도입했습니다.

프로젝트 하이라이트

1. 지능형 기술 착륙

- 10세트의 AiTEN MP10S 핸들링 로봇을 배치하여 레이저 SLAM 탐색과 다중 머신 스케줄링 시스템을 지원하고 복잡하고 역동적인 환경에 적응합니다.

- 1초 미만의 반응 시간으로 인간-차량 혼합 및 동적 장애물 회피의 안전한 작동을 보장합니다.

2. 데이터 기반 관리 업그레이드

- 전체 프로세스에서 자재 데이터를 실시간으로 수집하여 유통 정확도를 99.99%로 높이고 오류와 누락을 제거합니다.

- 업무 할당, 경로 최적화 및 이상 조기 경보를 디지털로 관리하는 지능형 시스템입니다.

3. 효율성 및 비용 혁신

- 운영 효율성이 40% 이상 증가하였고, 단일 로봇의 평균 일일 처리 용량은 200개 팔레트에 달할 수 있습니다.

- 연간 500만 위안 이상의 노동 및 관리 비용을 절감하고, 투자 회수 주기를 1.5년 이내로 단축합니다.

프로젝트 결과 및 이점

노동력 최적화: 10명의 운반인을 직접 감축하고, 노동 비용을 30% 절감하고, 직원들을 고부가가치 직위로 전환시킵니다.

효율성 개선: 엔진 생산 라인의 정시 자재 납품률이 85%에서 98%로 증가하였고, 가동 중지 대기 시간은 60% 감소했습니다.

현장 관리: 물류 구역의 표준화된 구역 지정과 AGV 경로 계획을 결합하면 혼잡을 90%까지 줄일 수 있습니다.

경제적 이익: 연간 종합 비용 절감액이 500만 위안 이상, 장비 활용률이 95%로 증가했습니다.

장기적 가치: 후속 MES 시스템 통합을 위한 기반을 마련하고 스마트 팩토리로의 전환을 지원합니다.

요약

엔진 제조업체는 AiTEN MP10S 핸들링 로봇을 도입하여 현장에서 '인간-기계 협력 및 데이터 상호 연결'을 성공적으로 달성했습니다.

- 기술적 강화: AGV와 인공 지게차가 함께 작동하여 기존 물류의 문제점을 해결합니다.

- 경영 업그레이드: 전체 프로세스의 데이터 시각화 관리를 통해 린 생산을 촉진합니다.

- 주요 이점: 효율성과 비용 최적화를 모두 달성하여, 이 산업이 생산 비용 최적화를 위한 가장 효과적인 방법으로 자리매김하게 되었습니다. 주요 이점: 효율성과 비용 최적화가 두 가지 기준을 모두 충족하여, 이 산업에 대한 재현 가능한 모델을 구축하게 되었습니다.

본 프로젝트는 자동차 부품 제조 산업을 위한 지능형 물류 전환의 참고 경로를 제공할 뿐만 아니라, 기업이 AIoT 기술의 적용을 확대하고 지능형 제조의 레이아웃을 심화할 수 있는 튼튼한 기반을 마련합니다.

비슷한 문제에 직면한 기업에게 AiTEN의 핸들링 솔루션은 운영 우수성을 위한 입증된 경로를 제공합니다. 혁신적인 로봇 공학과 지능형 시스템이 자재 취급 프로세스를 어떻게 변화시킬 수 있는지 알아보려면 지금 바로 AiTEN에 문의하세요.

MP10

탁월한 민첩성을 갖춘 소형 자동 가이드 지게차

_%E7%94%BB%E6%9D%BF%201.avif)

.avif)