Introduction aux méthodes d'accostage des chariots élévateurs sans conducteur AGV : Le cœur de la logistique intelligente

Dans le domaine de la fabrication et de la logistique intelligentes, les chariots élévateurs sans conducteur AGV (Automated Guided Vehicle) sont devenus des équipements essentiels pour améliorer l'efficacité des entrepôts. Leur valeur réside non seulement dans leurs capacités de manutention autonome, mais aussi dans leur capacité à s'intégrer de manière transparente à divers équipements et systèmes d'entrepôt. Cet article propose une analyse détaillée des cinq méthodes d'intégration typiques des chariots élévateurs sans conducteur AGV, révélant comment ils parviennent à automatiser l'ensemble des processus logistiques grâce à l'intégration technologique.

1. Connexion avec la ligne de convoyage

Mise en œuvre technique :

L'AGV identifie la position de la ligne de convoyage grâce à un radar laser ou à des capteurs visuels, et utilise une technologie de positionnement de haute précision (telle que la navigation par code QR et la navigation laser SLAM) pour atteindre une précision de connexion de ±10 mm. Lorsque la ligne de convoyage transporte des matériaux jusqu'au nœud désigné, l'AGV se rend automatiquement au port de connexion et achève le transfert ou la libération des matériaux par le biais d'un mécanisme de levage.

Scénarios d'application :

- Atelier de production Entrepôt côté ligne : L'AGV s'interface avec une ligne de convoyeurs à rouleaux, récupère en temps réel les assemblages de transmission terminés de la ligne de production et les transfère directement à la ligne d'assemblage, réduisant ainsi la perte d'efficacité de 15 % causée par le transfert manuel.

- Centre de tri intelligent : Interfaces avec une trieuse transversale, où l'AGV désassemble automatiquement les palettes complètes en petits paquets, ce qui multiplie par quatre l'efficacité du tri par rapport au tri manuel traditionnel.

Avantages principaux :

- Capacité de fonctionnement continu : l'amarrage ininterrompu 24/7 élimine les interruptions de rythme causées par l'amarrage manuel ;

- Adaptabilité flexible : Prend en charge plusieurs vitesses de convoyeur (0,5-2 m/s), compatible avec différentes lignes de production grâce à l'ajustement des paramètres du logiciel.

2. Intégration aux systèmes de rayonnages

Mise en œuvre technique :

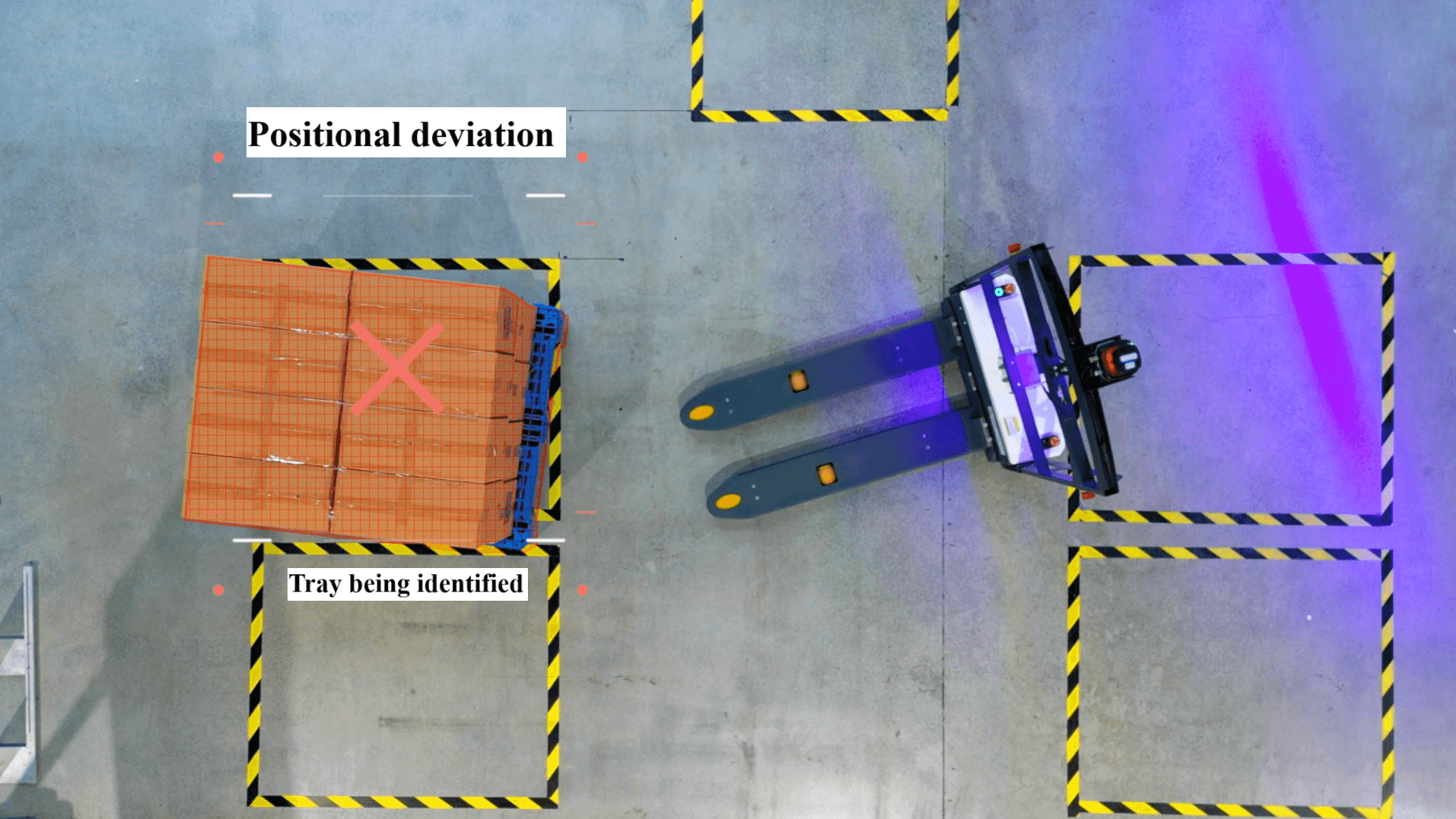

(1) Rayonnage traditionnel (entrepôt plat) :

Les AGV utilisent des fonctions de déplacement latéral et d'inclinaison avant/arrière pour s'insérer avec précision dans les trous de palettes situés au bas des rayonnages (erreur ≤ 5 mm), et travaillent avec des mécanismes de levage pour achever le stockage et le déstockage des marchandises. Certains modèles sont équipés de fourches de type bras robotisé pour s'adapter à des rayonnages de différentes profondeurs.

(2) Entrepôt tridimensionnel intelligent :

En conjonction avec les gerbeurs et les navettes, les AGV gèrent la logistique frontale, en livrant les matériaux à l'entrée des allées du système de stockage automatisé. Par exemple, une entreprise de fabrication de matériel électrique a réussi à automatiser le transfert des matériaux et le stockage des produits finis en intégrant les AGV d'AiTEN au système de stockage automatisé, ce qui a permis d'améliorer considérablement l'efficacité de la production.

Cas d'application AiTEN :

3. Intégration avec les ascenseurs et les monte-charges

Mise en œuvre technique :

Les AGV sont profondément intégrés aux systèmes de contrôle des ascenseurs par le biais de protocoles de communication sans fil, ce qui permet d'automatiser l'ensemble du processus, de l'appel autonome de l'ascenseur à l'alignement précis du sol, en passant par l'entrée et la sortie en toute sécurité. Les processus typiques sont les suivants :

- Lorsqu'un AGV s'approche d'un ascenseur, il en identifie le numéro grâce à des étiquettes RFID ou à la reconnaissance visuelle et envoie une commande d'appel.

- Upon the elevator's arrival, the AGV uses a laser radar to scan the elevator floor's flatness, ensuring levelling error <3mm;

- Pendant l'entrée et la sortie, l'AGV surveille en permanence les obstacles à l'intérieur de la cabine d'ascenseur et déclenche un arrêt d'urgence dans un délai de 0,2 seconde en cas d'incident soudain.

Cas d'application AiTEN :

Une nouvelle entreprise du secteur de l'énergie avait besoin de transporter des marchandises entre les étages, ce qui prenait beaucoup de temps et nécessitait une main-d'œuvre importante. Elle a utilisé le robot de transport Dolphin Star APe15 pour transporter les marchandises et les charger dans les ascenseurs, améliorant ainsi l'efficacité et l'intelligence du transport dans l'entrepôt, réduisant les coûts de main-d'œuvre et garantissant un transport précis des marchandises.

4. Intégration avec les robots de collaboration

Mise en œuvre technique :

Les AGV collaborent avec les bras robotisés et les robots de palettisation par le biais d'un système de planification unifié (tel que le système de planification des robots RDS) :

- Scénario de manutention : Les AGV livrent des palettes entièrement chargées au poste de travail du robot collaboratif, où les bras robotiques déchargent et assemblent automatiquement les pièces, tandis que les AGV retirent simultanément les palettes vides.

- Production de lignes mixtes : Dans les usines de petits appareils électroménagers, les AGV fournissent des combinaisons de matériaux personnalisés à différentes lignes de production en fonction des ordres de production, collaborant avec des robots pour réaliser une production flexible de "variétés multiples et de petits lots", réduisant le temps de changement de 2 heures à 15 minutes.

Avantages de la collaboration :

- Optimisation de la répartition du travail entre l'homme et la machine : Les AGV s'occupent de la manutention des matériaux lourds, les robots se concentrent sur les opérations de précision et le personnel se consacre à la surveillance des processus.

- Interopérabilité des données : Grâce au système MES, l'avancement de la production est synchronisé en temps réel et les AGV ajustent dynamiquement les priorités de manutention afin d'éviter les retards.

5. Intégration avec les systèmes WMS

Mise en œuvre technique :

Les AGV s'intègrent parfaitement aux systèmes de gestion d'entrepôt (WMS) grâce à des interfaces API :

- Attribution des tâches : Le WMS génère automatiquement des instructions de manutention basées sur les données d'inventaire (par exemple, "Déplacer la palette de l'étagère 3 dans la zone A vers la position de prélèvement 5 dans la zone B"), qui sont ensuite assignées à l'AGV le plus proche via le système de planification des AGV ;

- Retour d'informations sur le statut : Les AGV transmettent en permanence des données en temps réel telles que l'emplacement, l'avancement des tâches et le niveau de la batterie, ce qui permet au WMS d'actualiser dynamiquement l'état des stocks et d'éliminer les erreurs de données causées par la saisie manuelle.

- Analyse des données : La formation d'algorithmes à partir de données historiques de manutention permet d'optimiser la planification des trajectoires des chariots élévateurs, ce qui réduit de 30 % la distance à parcourir inutilement.

Cas d'application :

Dolphin Star a personnalisé une solution de manutention efficace et intelligente basée sur l'environnement du site et les exigences de production d'une certaine entreprise de fabrication de pièces automobiles. Elle a adopté le robot de manutention léger et compact MP10s comme équipement de base et l'a intégré au système d'interface d'équipement WCS, au système de planification RDS et au système de gestion de l'emplacement LMS d'AiTEN Robot pour parvenir à une automatisation complète du processus. Cela a entraîné une augmentation de 50 % de l'efficacité opérationnelle et un processus de production plus fluide.

6. Conclusion

D'un simple outil de transport à une plateforme logistique intelligente, l'évolution des chariots élévateurs sans conducteur AGV est essentiellement une histoire d'amélioration des capacités de connectivité. En s'intégrant profondément aux équipements physiques et aux systèmes numériques, les chariots élévateurs sans conducteur redéfinissent la relation de collaboration entre les humains, les machines et les objets, favorisant la transformation de la logistique d'entrepôt d'un modèle à forte intensité de main-d'œuvre à un modèle axé sur la technologie. À l'avenir, avec l'application de la 5G et des grands modèles d'IA, les AGV parviendront à une prise de décision autonome et à une coordination dynamique dans des scénarios plus complexes, devenant ainsi l'infrastructure centrale de la fabrication intelligente.

Besoin d'aide pour choisir le bon robot de manutention ? Contactez nos experts pour concevoir une solution qui réponde aux besoins de votre entreprise.

_%E7%94%BB%E6%9D%BF%201.avif)