หุ่นยนต์จัดการ AGV มักใช้หลักการเซ็นเซอร์และข้อดีข้อเสีย บทนำการใช้งาน

Ⅰ. ไลดาร์

(1) ค้นพบว่า LiDAR ล็อคเป้าหมายความเร็วสูงแบบเรียลไทม์ได้อย่างไร!

LiDAR คือระบบเซ็นเซอร์ที่ตรวจจับข้อมูลเป้าหมายด้วยการปล่อยลำแสงเลเซอร์ หลักการสำคัญคือ ปล่อยเลเซอร์ไปยังเป้าหมายและรับสัญญาณสะท้อน คำนวณระยะทางเป้าหมายโดยการคำนวณเวลาเดินทางของเลเซอร์ ขณะเดียวกัน อุปกรณ์จะหมุนด้วยความเร็วสูงเพื่อสแกน 360 องศา รวบรวมข้อมูลจุดคลาวด์หนาแน่น (ชุดพิกัดบนพื้นผิวของวัตถุ) และสร้างแบบจำลองดิจิทัล 2 มิติ/3 มิติของสภาพแวดล้อมแบบเรียลไทม์ ระบบนี้สามารถวัดตำแหน่ง ความเร็ว รูปร่าง และพารามิเตอร์อื่นๆ ของเป้าหมายได้อย่างแม่นยำ และถูกนำไปใช้อย่างแพร่หลายในด้านการขับขี่อัตโนมัติ การทำแผนที่ และอื่นๆ

1. ข้อมูลกลุ่มจุด (Point Cloud) คือชุดของจุดบนพื้นผิววัตถุทั้งหมดที่ตรวจพบโดย LiDAR ภายในระยะการสแกน แต่ละจุดประกอบด้วยข้อมูลหลักสองประเภท:

① ลักษณะการสะท้อนแสง

ช่วงค่า: 0-255

วัตถุที่สะท้อนแสงแบบกระจาย: 0-150 (สอดคล้องกับค่าการสะท้อนแสง 0%-100%)

วัตถุสะท้อนแสง: 151-255 (เช่น โลหะ แก้ว)

Note: When the object is <2m away from the Mid-360 radar, the reflectivity error is large, and only the total reflection/diffuse reflection type can be judged.

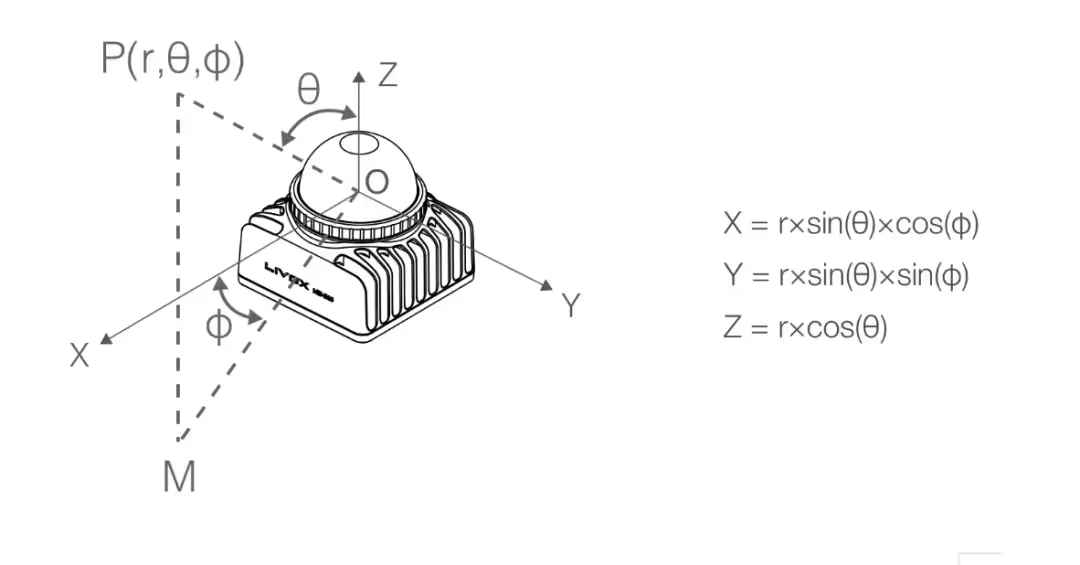

② พิกัดเชิงพื้นที่

ประเภทของระบบพิกัด: พิกัดคาร์ทีเซียน (x,y,z) หรือพิกัดทรงกลม (r,θ,φ)

เมื่อการตรวจจับมีประสิทธิภาพ: ส่งออกค่าพิกัดที่แท้จริง

เมื่อการตรวจจับไม่ถูกต้อง (ไม่มีวัตถุ/เกินระยะ > 100 เมตร):

พิกัดคาร์ทีเซียน: (0,0,0)

พิกัดทรงกลม: (0,θ,φ) (เก็บข้อมูลมุมการสแกนปัจจุบันไว้)

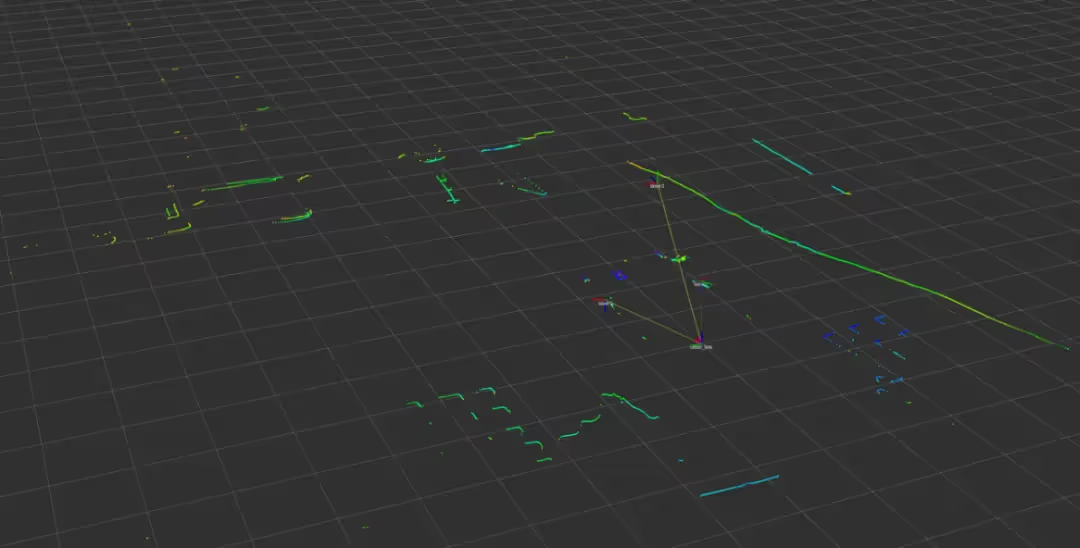

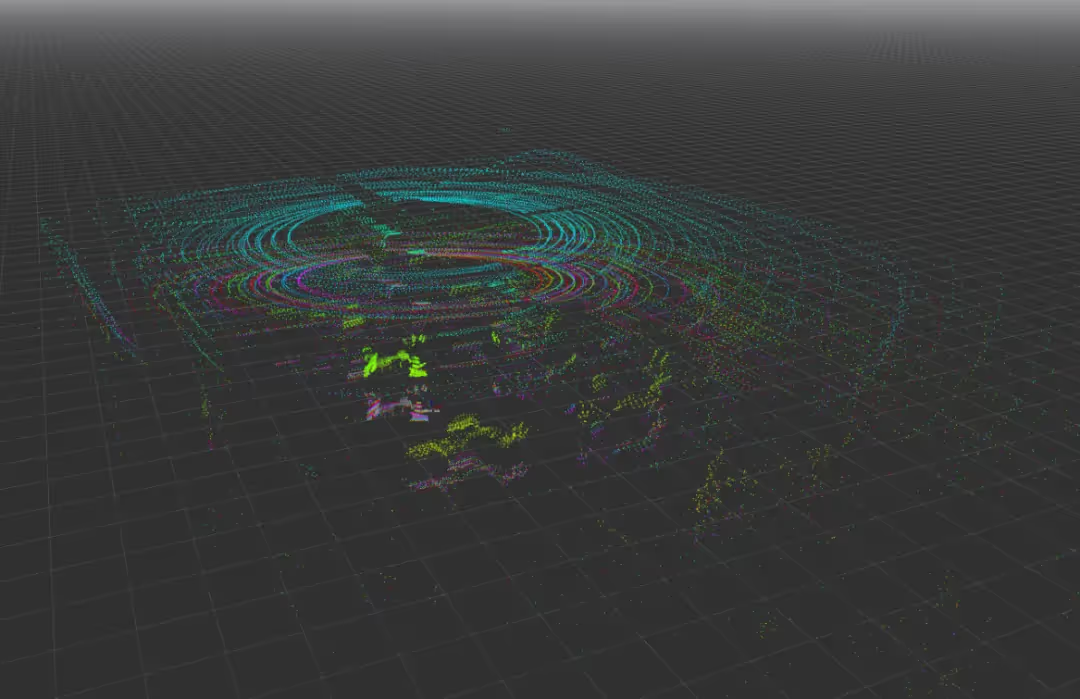

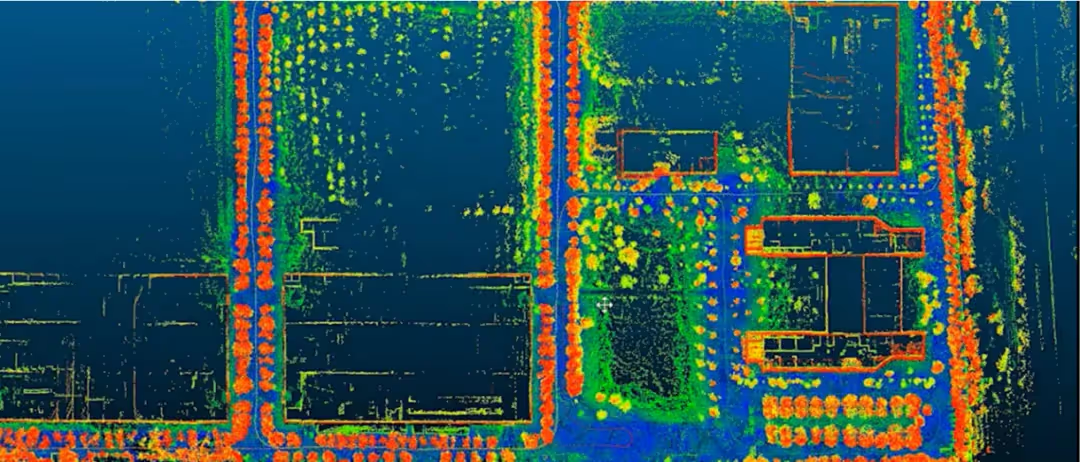

2. LiDAR สามารถแบ่งตามจำนวนเส้นได้เป็น LiDAR เส้นเดียวและ LiDAR หลายเส้น LiDAR เส้นเดียวหมายถึงแหล่งกำเนิดเลเซอร์ที่ปล่อยออกมาจากเรดาร์เส้นเดียว ซึ่งสามารถเข้าถึงแผนที่สแกนระนาบ 2 มิติได้ LiDAR หลายเส้นหมายถึงการปล่อยและรับลำแสงเลเซอร์หลายลำพร้อมกันของเรดาร์วัดระยะแบบหมุน ปัจจุบันตลาดมีจุด 4 เส้น, 8 เส้น, 16 เส้น, 32 เส้น, 64 เส้น และ 128 เส้น LiDAR หลายเส้นสามารถรับรู้ข้อมูลความสูงของวัตถุและสแกนสภาพแวดล้อมโดยรอบเป็น 3 มิติได้ ภาพแสดงภาพกลุ่มจุดแบบ 2 มิติและ 3 มิติ

(2) ทำไมระบบนำทางจึงเดาทางที่คุณต้องการไปเสมอ

ระบบนำทางด้วยเลเซอร์เป็นวิธีการนำทางที่นิยมใช้กันทั่วไปในระบบ AGV หลักการนำทางของ AGV คือการที่ AGV สามารถเดินในพื้นที่นำทางได้อย่างอิสระและระบุตำแหน่งได้อย่างแม่นยำ ภายในระยะนำทาง เส้นทางการเดินทางของรถสามารถปรับเปลี่ยนได้ตลอดเวลาตามความต้องการจริง ซึ่งช่วยให้ AGV มีความยืดหยุ่นในการใช้งานอย่างเต็มที่และเพิ่มประสิทธิภาพการผลิต ระบบต่างๆ จำเป็นต้องดำเนินการภายใต้สภาพพื้นที่ปฏิบัติงานจริง ซึ่งเหมาะอย่างยิ่งสำหรับระบบ AGV นำทางด้วยเลเซอร์

1. หลักการสำคัญของการนำทางด้วยเลเซอร์สามารถสรุปได้เป็นสองหลักการหลัก:

① การสร้างแผนที่ (การเรียนรู้สภาพแวดล้อมครั้งแรก)

เมื่อ AGV เริ่มทำงานครั้งแรก มันจะสแกนบริเวณโดยรอบจากทุกด้านด้วย LiDAR เหมือนกับการ 'สแกนห้องด้วยตัวชี้เลเซอร์'

โดยใช้เทคโนโลยี SLAM (Autonomous Localisation + Mapping) จะบันทึกตำแหน่งของวัตถุคงที่ เช่น กำแพงและอุปกรณ์ เพื่อสร้างแผนที่ดิจิทัลของสภาพแวดล้อม

②การระบุตำแหน่งแบบเรียลไทม์ (การค้นหาตำแหน่งขณะนำทาง)

ในขณะที่ AGV กำลังเคลื่อนที่ LiDAR จะสแกนและจับภาพกลุ่มจุด "ภาพรวม" ของสภาพแวดล้อมโดยรอบแบบเรียลไทม์อย่างต่อเนื่อง

ข้อมูลแบบเรียลไทม์จะถูกเปรียบเทียบกับแผนที่ที่จัดเก็บไว้ (คล้ายกับเกม 'ค้นหาความแตกต่าง') และอัลกอริทึมจะคำนวณตำแหน่งและทิศทางที่แม่นยำในปัจจุบันของ AGV

2. คุณสมบัติการนำทางด้วยเลเซอร์:

การวางตำแหน่งและการนำทางที่มีความแม่นยำสูง เหมาะสำหรับฉากที่มีข้อกำหนดที่เข้มงวดสำหรับความแม่นยำ เช่น การเรียงซ้อนสินค้า หยิบและวาง; ความสามารถในการปรับตัวต่อสภาพแวดล้อมที่แข็งแกร่ง ฉากที่ซับซ้อนมีความเข้ากันได้ในระดับหนึ่ง สามารถรับมือกับการเปลี่ยนแปลงของแสง ความไม่สม่ำเสมอของพื้นดินเล็กน้อย และการรบกวนอื่นๆ แต่ต้องหลีกเลี่ยงแสงที่แรงโดยตรงบน LiDAR ซึ่งอาจส่งผลต่อความแม่นยำในการวัดระยะทาง ไม่มีข้อจำกัดของเส้นทางคงที่ ซึ่งแตกต่างจากการนำทางด้วยแม่เหล็กหรือรหัสสองมิติ การนำทางด้วยเลเซอร์ไม่จำเป็นต้องมีแถบแม่เหล็กที่ฝังไว้ล่วงหน้าหรือการวางฉลาก ผ่านซอฟต์แวร์สามารถปรับเปลี่ยนเส้นทางได้ฟรี; ความชาญฉลาดและความสามารถในการปรับขนาดสูง ความร่วมมือของยานพาหนะหลายคัน ผ่านระบบการจัดกำหนดการส่วนกลางเพื่อแบ่งปันแผนที่และข้อมูลตำแหน่งแบบเรียลไทม์ เพื่อให้บรรลุการดำเนินการร่วมมือกันของ AGV หลายคัน เช่น การหลีกเลี่ยงเส้นทางข้าม การจัดสรรงาน

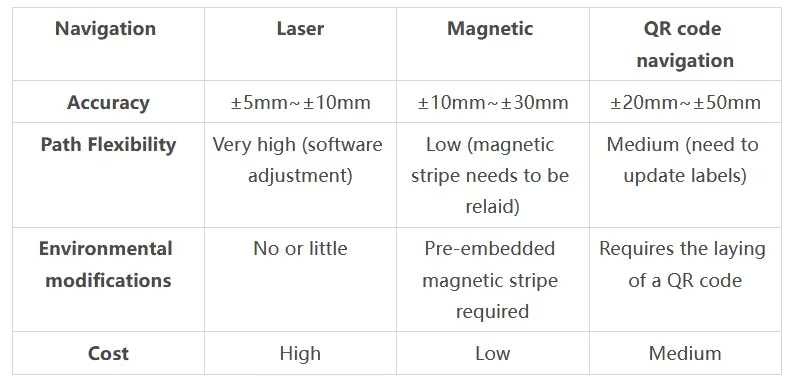

เปรียบเทียบกับวิธีการนำทางอื่น ๆ ตามที่แสดงในตาราง:

(3) ปฏิกิริยาตอบสนองตามเงื่อนไขของ AI ที่จะหลบเลี่ยงสิ่งกีดขวางภายในไม่กี่วินาทีเกิดขึ้นได้อย่างไร

1. หลักการหลีกเลี่ยงสิ่งกีดขวางด้วยเลเซอร์

โดยการสแกนเรดาร์เลเซอร์แบบเรียลไทม์เพื่อสร้างข้อมูลกลุ่มจุดสิ่งแวดล้อม อัลกอริทึมอัจฉริยะชุดแรกจะรวบรวมกลุ่มจุดที่อยู่ติดกันเข้าเป็นกลุ่มสิ่งกีดขวาง เพื่อแยกแยะระหว่างวัตถุคงที่ (ตำแหน่งคงที่) และวัตถุไดนามิก (ตำแหน่งเปลี่ยน เส้นทางที่คาดเดาได้) พร้อมกันนี้ เมื่อรวมกับการสแกนข้อมูลเรดาร์หลายรายการพร้อมกัน การวิเคราะห์สภาพแวดล้อมโดยรอบที่รวมศูนย์กลางตัวถังไว้ด้วยกัน กลุ่มจุดทั้งหมดนอกรถจะถูกทำเครื่องหมายเป็นสิ่งกีดขวาง และวางแผนเส้นทางที่ปลอดภัยแบบเรียลไทม์เพื่อหลีกเลี่ยงอันตราย

2. ประเภทการหลีกเลี่ยงอุปสรรค

LiDAR แบบเส้นเดียว (เช่น ซีรีส์ SICK TIM): ต้นทุนต่ำ ใช้สำหรับการหลีกเลี่ยงสิ่งกีดขวางแบบ 2 มิติในระนาบ

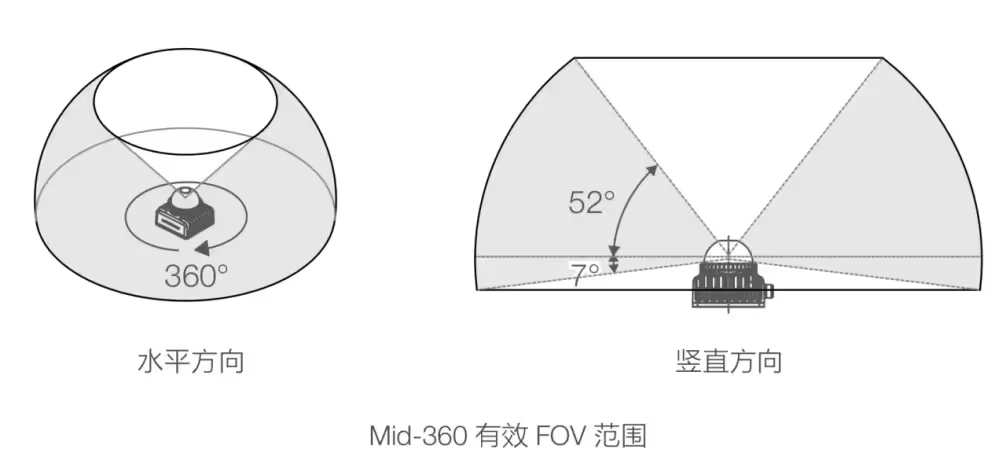

LiDAR หลายบรรทัด (เช่น Livox Mid360, Velodyne VLP-16): การหลีกเลี่ยงสิ่งกีดขวาง 3 มิติ ตรวจจับข้อมูลความสูงเชิงพื้นที่เพื่อป้องกันวัตถุที่ต่ำหรือยื่นออกมา

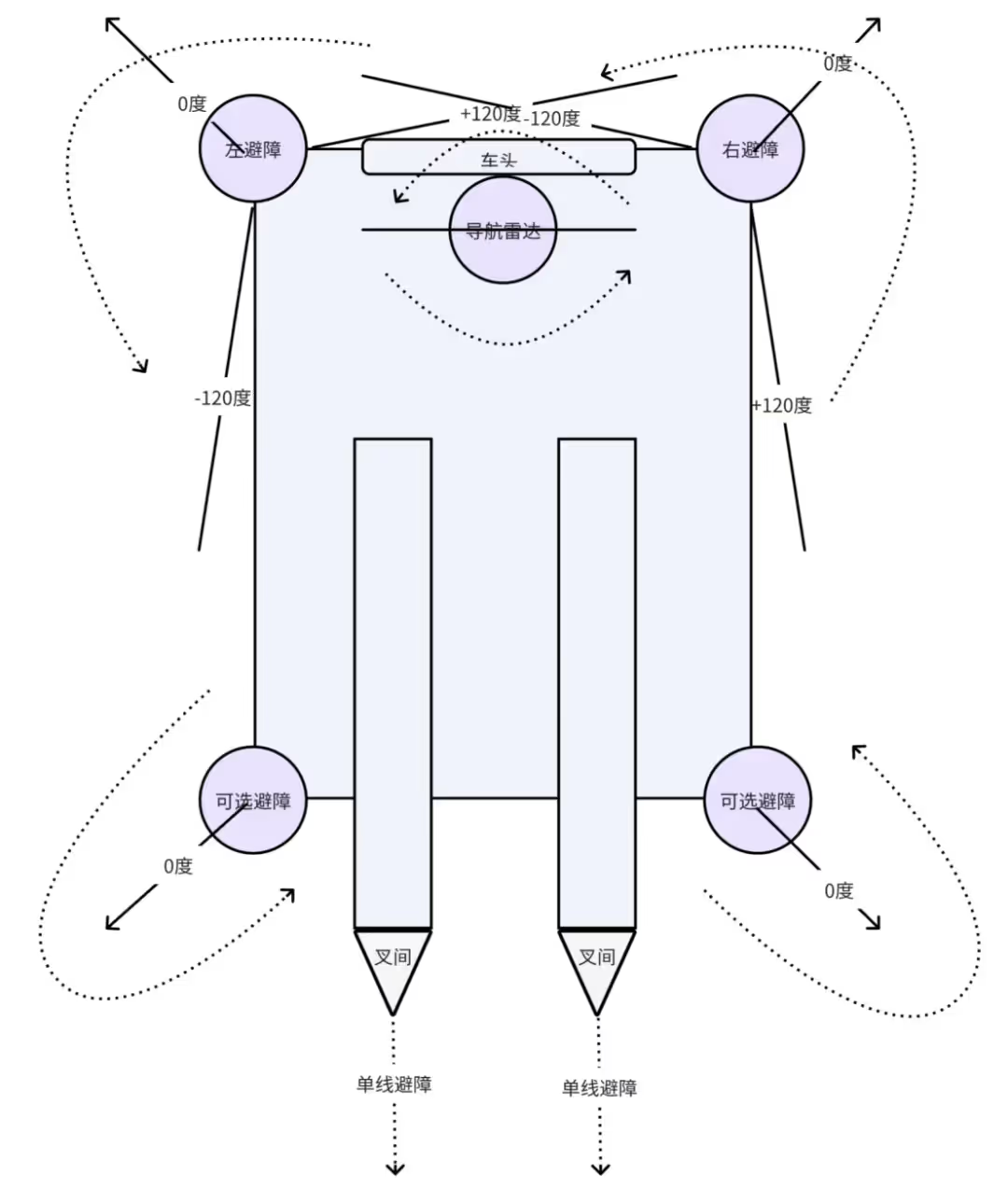

3. ตำแหน่งติดตั้งเรดาร์หลบหลีกสิ่งกีดขวาง

ส่วนใหญ่ใช้สำหรับการป้องกันสิ่งกีดขวางหลักด้านหน้า/ด้านหลัง การป้องกันด้านข้างทั้งสองด้านของตัวถัง และการตรวจสอบภาพรวมด้านบน ดังแสดงในรูป โดยทั่วไปด้านหน้าและด้านหลังของรถจะติดตั้งอยู่ที่มุมทั้งสี่ของตัวถัง และเรดาร์จะเอียงออกด้านนอกด้านหน้าเรดาร์ การป้องกันด้านข้างทั้งสองด้านของตัวถังโดยทั่วไปจะถูกครอบคลุมโดยระยะการสแกนเรดาร์ที่มุมทั้งสี่ ระบบตรวจสอบภาพรวมด้านบนโดยทั่วไปจะใช้เรดาร์นำทางเพื่อหลีกเลี่ยงสิ่งกีดขวางในเวลาเดียวกัน

หากเรดาร์อยู่ด้านหน้าโดยตรงที่ 0 องศา ระยะครอบคลุมขอบตัวถังจะอยู่ที่บวกหรือลบ 135 องศา แต่เนื่องจากมีการรบกวนจากตัวถัง จึงจำเป็นต้องกรองส่วนที่อยู่ใกล้ตัวถังออกไป ดังนั้นระยะ FOV จึงถูกตั้งไว้ที่บวกหรือลบ 120 องศา โดยทั่วไปแล้ว ระหว่างทางแยกจะตรวจจับได้เฉพาะเส้นเดียวโดยไม่มีมุมหลบสิ่งกีดขวาง

4. หลีกเลี่ยงสิ่งกีดขวางรอบทิศทาง 360 องศา

จำเป็นต้องติดตั้งเรดาร์แบบ 2 มิติและ 3 มิติในตำแหน่งที่ต้องการเพื่อให้แน่ใจว่ามีระยะการสแกนครอบคลุมทั่วร่างกายโดยรอบวงกลม

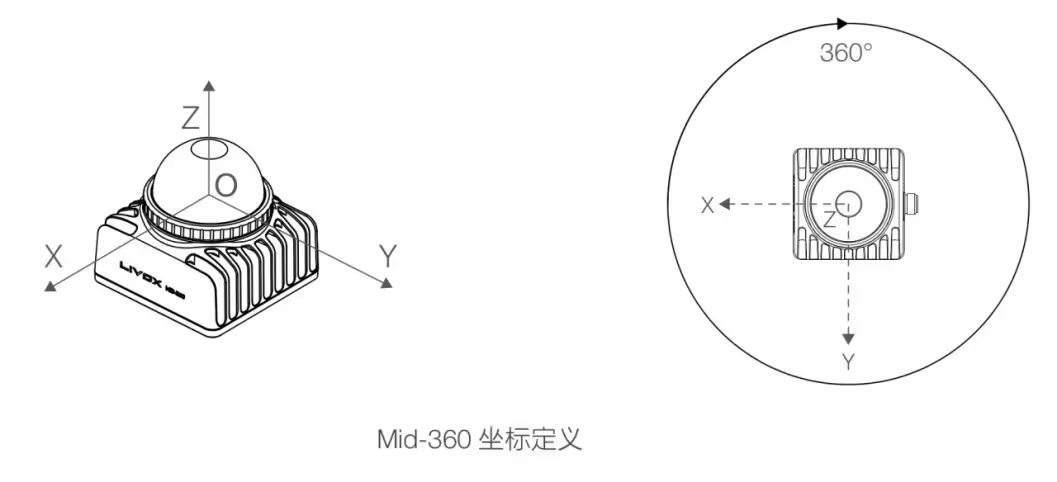

เรดาร์ 3 มิติไปจนถึงระยะกลาง 360 องศา เช่น จำเป็นต้องทราบคำจำกัดความของพิกัดและความครอบคลุมสูงสุดของระยะการสแกน ดังที่แสดงในรูป

รูปแบบเริ่มต้นคือ: ติดตั้งเรดาร์ 3 มิติ 1 ตัวในแนวตั้งหรือเอียงขึ้นด้านบนใต้เรดาร์นำทางด้านหน้า ติดตั้งเรดาร์ 3 มิติ 1 ตัวในแนวตั้งหรือเอียงขึ้นด้านบนทั้งสองด้านของตัวถัง ติดตั้งเรดาร์ 3 มิติ 1 ตัวในแนวตั้งหรือเอียงขึ้นด้านบนใต้โช้คที่ด้านหลังของตัวถัง และใช้ IO ออปโตอิเล็กทรอนิกส์เพื่อหลีกเลี่ยงสิ่งกีดขวางระหว่างโช้ค

5. ข้อดีและข้อจำกัดทางเทคนิค

ข้อดี: ความแม่นยำสูง: ความแม่นยำในการวัดระยะระดับมิลลิเมตร สูงกว่าอัลตราโซนิกหรืออินฟราเรดมาก ป้องกันการรบกวน: ไม่ได้รับผลกระทบจากแสงโดยรอบ ฝุ่น และสนามแม่เหล็กไฟฟ้า (เมื่อเทียบกับเซ็นเซอร์วิชั่น) การตอบสนองรวดเร็ว: ความถี่ในการสแกนโดยทั่วไปอยู่ที่ 10Hz~50Hz เหมาะสำหรับ AGV ความเร็วสูง (≥1.5m/s)

(4) การนำทางด้วยเลเซอร์ในการจัดการหุ่นยนต์

1. ภาพรวมของหลักการรับรู้เลเซอร์:

หลังจากได้รับข้อมูลคลาวด์จุดผ่านเรดาร์ 3 มิติแล้ว ขั้นแรกจะกรองข้อมูลการรบกวน เช่น ฝุ่นและการสะท้อนของกระจก จากนั้นจึงสกัดคุณลักษณะโครงสร้างที่สำคัญ เช่น ขอบชั้นวาง มุมผนัง และรูที่ยื่นออกมาจากพาเลทด้วยอัลกอริทึมอัจฉริยะ และสุดท้ายทำการแมปวัตถุเป้าหมายลงในระบบพิกัดอย่างแม่นยำ ส่งออกข้อมูลตำแหน่งและท่าทาง และสร้างแผนที่สภาพแวดล้อมในท้องถิ่นด้วยความหมาย เพื่อให้บรรลุการรับรู้อัจฉริยะของการ 'มองเห็นวัตถุและเข้าใจฉาก' การรับรู้อัจฉริยะ

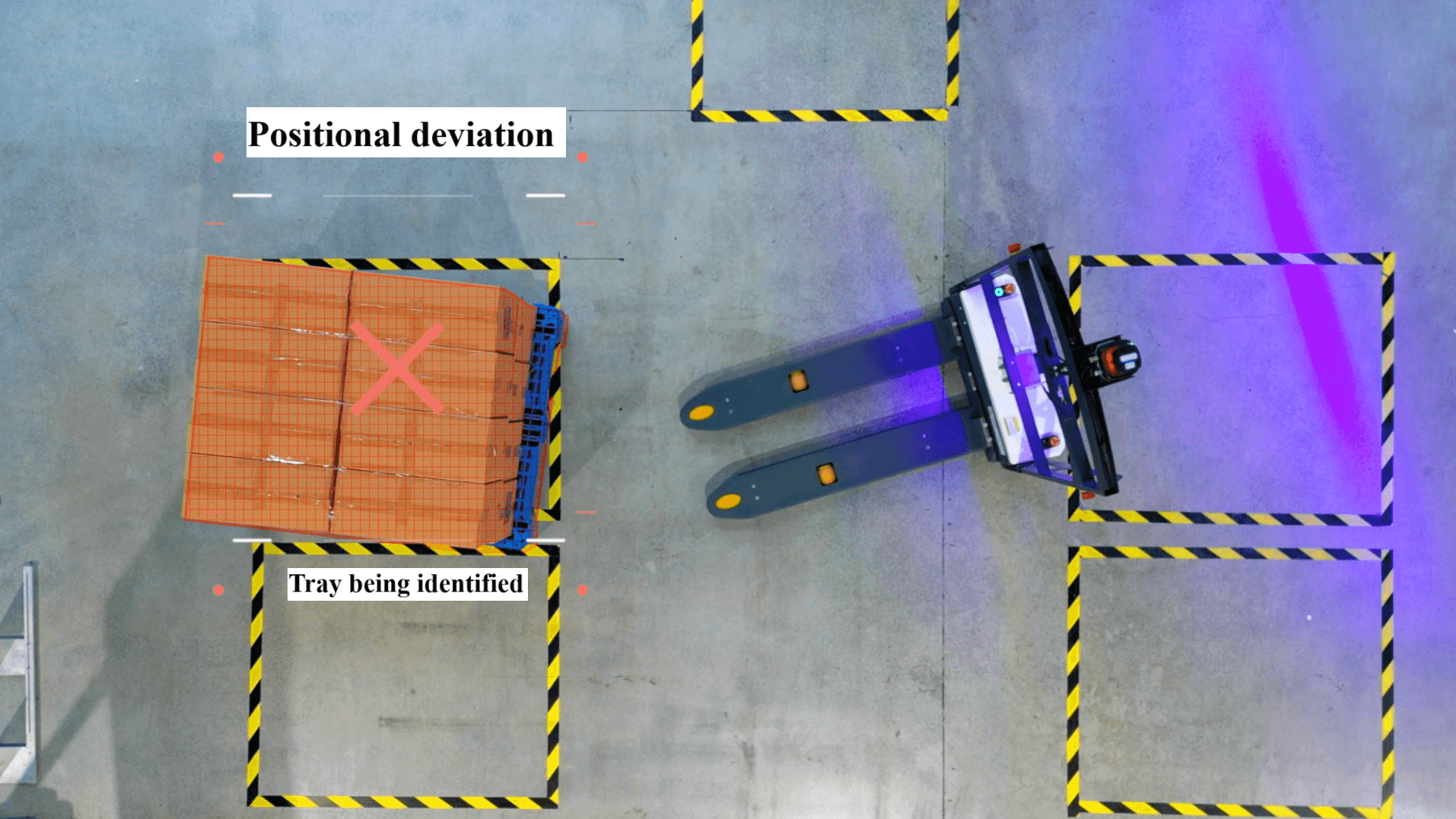

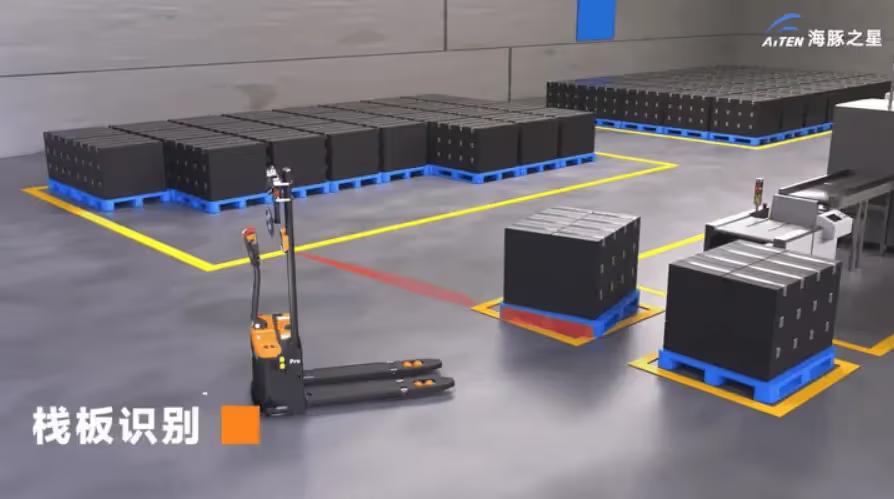

2. การระบุและการวางตำแหน่งพาเลท

3. การจัดตำแหน่งส้อม

4. การซ้อนอัตโนมัติ

5. ข้อดีและข้อจำกัดทางเทคนิค

ข้อดี: ความแม่นยำสูง: ความแม่นยำในการวัดระยะด้วยเลเซอร์สูงถึง ±1 มม. ตอบสนองความต้องการของการใช้งานพาเลทระดับอุตสาหกรรม ทนทานต่อแสงรบกวนจากสภาพแวดล้อม: เมื่อเทียบกับโซลูชันวิชั่น เลเซอร์จะไม่ได้รับผลกระทบจากการเปลี่ยนแปลงของแสง แบบเรียลไทม์ที่แข็งแกร่ง: ความถี่การสแกน 10Hz~50Hz เหมาะสำหรับสถานการณ์โลจิสติกส์ความเร็วสูง

ข้อจำกัด: ต้นทุนสูง: ราคา LiDAR สูงกว่าเรดาร์อัลตราโซนิกอย่างมาก โดยเฉพาะเรดาร์แบบหลายเส้น ผลกระทบจากวัสดุพิเศษ: วัตถุที่ดูดซับแสงสีดำหรือวัตถุสะท้อนแสงแบบกระจายอาจทำให้ความน่าเชื่อถือในการตรวจจับลดลง ความซับซ้อนในการคำนวณ: การประมวลผลแบบพอยต์คลาวด์แบบเรียลไทม์ต้องใช้พลังประมวลผลสูง (ต้องใช้ GPU แบบฝังหรือโปรเซสเซอร์เฉพาะ)

Ⅱ. กล้องถ่ายรูป

(1) ToF ใช้คลื่นแสงเพื่อวัด 'เชิงพื้นที่' ในระดับมิลลิเมตรได้อย่างไร

Time-of-Flight (ToF) เป็นหนึ่งในสามเทคโนโลยีการถ่ายภาพสามมิติหลัก (อีกสองเทคโนโลยีคือ Structured Light และ Binocular Stereo Vision) หลักการคือการรับข้อมูลระยะทาง (ความลึก) ของวัตถุโดยตรงโดยการเปล่งแสงอินฟราเรดใกล้และคำนวณเวลาเดินทางไปกลับของแสง เมื่อเทียบกับเทคโนโลยีอื่นๆ ToF มีข้อได้เปรียบในด้านการคำนวณที่ง่าย การป้องกันสัญญาณรบกวนที่แข็งแกร่ง และการวัดระยะไกล จึงถูกนำไปใช้อย่างแพร่หลายในกล้องหลังโทรศัพท์มือถือ (เช่น Huawei/OPPO/Apple) ระบบอัตโนมัติในอุตสาหกรรม ระบบนำทาง AGV และการจับยึดหุ่นยนต์

1. ดีทอฟ

dToF (Direct Time-of-Flight Ranging) ประกอบด้วยส่วนประกอบหลักสามประการ:

① VCSEL: ปล่อยพัลส์เลเซอร์ระดับนาโนวินาที

② SPAD (Single Photon Avalanche Diode): ตรวจจับสัญญาณแสงสะท้อนที่ระดับโฟตอนเดี่ยว

③ TDC (ตัวแปลงเวลาเป็นดิจิทัล): บันทึกเวลาเดินทางไปกลับของพัลส์ออปติคัลอย่างแม่นยำ

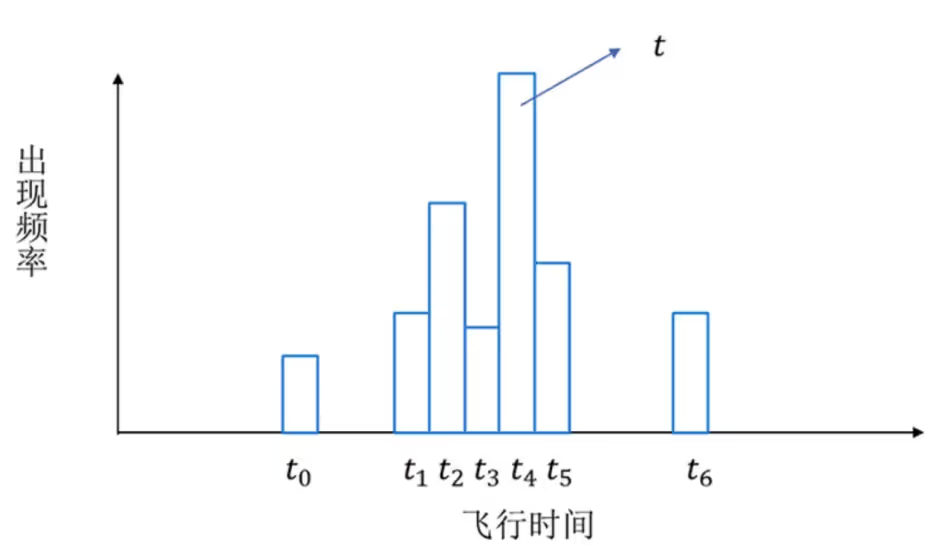

หลักการทำงานมีดังนี้: ส่งและรับพัลส์ N พัลส์ในเฟรมเดียว บันทึกเวลาบินแต่ละครั้งผ่าน TDC และสร้างฮิสโทแกรม และใช้เวลาความถี่สูงสุด t เพื่อคำนวณความลึก (d = ct/2) เทคนิคนี้ช่วยเพิ่มความสามารถในการป้องกันการรบกวนได้อย่างมีนัยสำคัญผ่านการปรับค่าทางสถิติให้เหมาะสมที่สุด และทำให้สามารถวัดความลึกได้อย่างแม่นยำสูง

แม้ว่าหลักการของ dToF จะดูเรียบง่ายมาก แต่ก็ยากที่จะบรรลุถึงความแม่นยำระดับสูง นอกจากข้อกำหนดความแม่นยำสูงสำหรับการซิงโครไนซ์สัญญาณนาฬิกาแล้ว ยังมีข้อกำหนดความแม่นยำของสัญญาณพัลส์ที่สูงอีกด้วย โฟโตไดโอดทั่วไปแทบจะไม่สามารถตอบสนองความต้องการดังกล่าวได้ ส่วนประกอบหลักของ dToF หรือ SPAD นั้น มีผู้ผลิตเพียงไม่กี่รายที่สามารถผลิตได้ เนื่องจากกระบวนการผลิตมีความซับซ้อน และยากต่อการผสานรวม ดังนั้น ในปัจจุบันผู้ผลิตจำนวนไม่มากนักจึงกำลังศึกษาค้นคว้าเกี่ยวกับ dToF และกำลังศึกษาและส่งเสริม iToF มากขึ้น

2. ของ

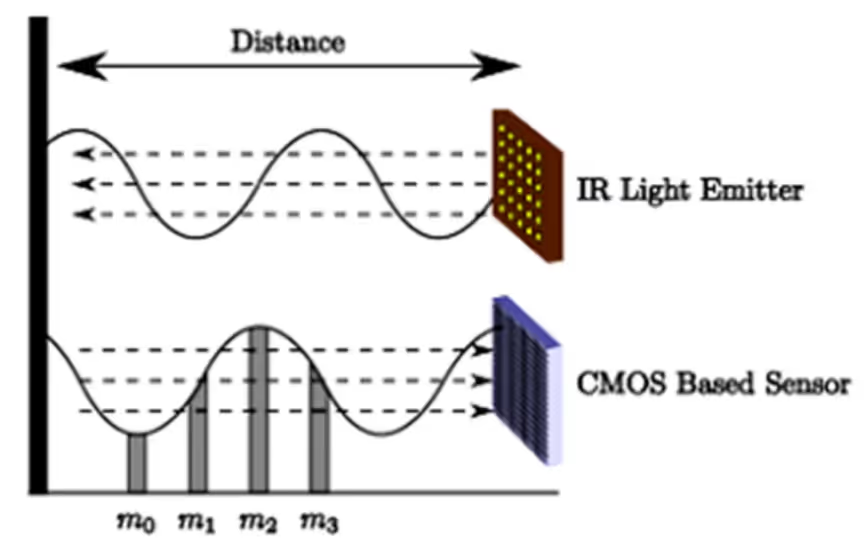

แนวคิดของ iToF สอดคล้องกับ dToF และชื่อเต็มคือ indirect Time-of-Flight ซึ่งแปลตรงตัวว่า indirect light time-of-flight คำว่า indirect หมายความว่า iToF วัด time-of-flight ของแสงโดยอ้อมโดยการวัดการเลื่อนเฟส แทนที่จะวัด time-of-flight ของแสงโดยตรง iToF จะส่งสัญญาณแสงอินฟราเรดที่ปรับแล้วไปยังฉาก จากนั้นเซ็นเซอร์จะรับสัญญาณแสงที่สะท้อนกลับจากวัตถุที่จะวัดในฉาก จากนั้นคำนวณความแตกต่างของเฟสระหว่างสัญญาณที่ส่งและสัญญาณที่ได้รับโดยอ้างอิงจากประจุที่สะสมในช่วงเวลาการรับแสง (integration time) เพื่อให้ได้ความลึกของวัตถุเป้าหมาย ดังแสดงในรูป

ส่วนประกอบหลักของโมดูล iToF ประกอบด้วย VCSEL และเซ็นเซอร์รับภาพ VCSEL จะปล่อยแสงอินฟราเรดที่ปรับความถี่ที่ความถี่เฉพาะ เซ็นเซอร์รับภาพจะรับแสงที่สะท้อนกลับมาและทำการแปลงเป็นโฟโตอิเล็กทริกในช่วงเวลาการรับแสง (อินทิเกรชัน) เมื่อสิ้นสุดการรับแสง (อินทิเกรชัน) ข้อมูลจะถูกอ่านและส่งผ่านตัวแปลงสัญญาณอนาล็อกเป็นดิจิทัลไปยังหน่วยคำนวณ ซึ่งจะคำนวณการเลื่อนเฟสของแต่ละพิกเซล iToF คำนวณความลึกโดยใช้อัลกอริทึม 4-sampling-bucket ซึ่งใช้ตัวอย่าง 4 ตัวอย่างที่มีความล่าช้าเฟส 0°, 90°, 180° และ 270° เพื่อคำนวณความลึก ดังแสดงในรูปที่ 1

3. การสร้างแผนที่ความลึก

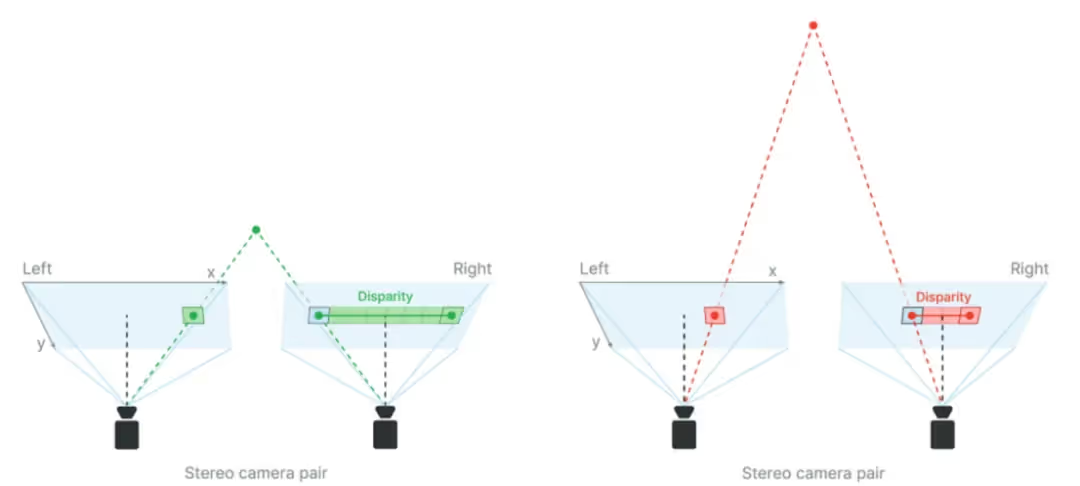

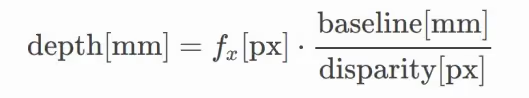

การถ่ายภาพแบบสเตอริโอสองตาใช้กล้องซ้ายและขวาเพื่อถ่ายภาพวัตถุพร้อมกัน และใช้พารัลแลกซ์ (ความแตกต่างของตำแหน่งวัตถุในภาพ) เพื่อคำนวณความลึก ซึ่งคล้ายกับการรับรู้ระยะทางของดวงตาของมนุษย์ ในขณะที่กล้อง ToF จะบันทึกค่าระยะทางตามเวลาบินของแต่ละพิกเซลโดยตรง สร้างแผนที่ความลึกที่มีความละเอียดสูง (เช่น 640×480) และรวมเข้ากับกล้อง RGB เพื่อสร้างกลุ่มจุด 3 มิติที่มีสีสัน ซึ่งทั้งสองอย่างนี้เป็นเทคโนโลยีหลักสำหรับการสร้างแบบจำลองสภาพแวดล้อม 3 มิติ

สูตรคำนวณแผนผังความลึกของหลักการพารัลแลกซ์:

ระยะฐานที่กว้างกว่าหรือระยะโฟกัสที่กว้างกว่า จะให้ความลึกที่ลึกกว่าที่พารัลแลกซ์เท่ากัน ซึ่งหมายถึงความแม่นยำของระยะโฟกัสที่ดีกว่า ระยะโฟกัสคือระยะห่างระหว่างเลนส์กล้องกับเซ็นเซอร์ภาพ ยิ่งระยะโฟกัสกว้างขึ้น FOV ก็จะยิ่งแคบลง ดังนั้น หากต้องการรับรู้ระยะลึกในระยะไกล คุณสามารถเพิ่มระยะฐานและ/หรือลด FOV ได้

(2) การประยุกต์ใช้กล้อง ToF ในด้าน AGV

1. การหลีกเลี่ยงอุปสรรคและการป้องกันความปลอดภัย

ระบบหลีกเลี่ยงสิ่งกีดขวางแบบไดนามิก: ตรวจจับสิ่งกีดขวางแบบเรียลไทม์ภายในระยะ 5 เมตร (เช่น คน รถยก ชั้นวางสินค้า) เพื่อชะลอความเร็วหรือหยุดฉุกเฉิน โซนความปลอดภัยหลายระดับ (เช่น แจ้งเตือนนอกระยะ 1 เมตร หยุดฉุกเฉินภายใน 0.3 เมตร) การตรวจจับสิ่งกีดขวางต่ำ: ตรวจจับพาเลท กล่องสินค้า ฯลฯ บนพื้น เพื่อป้องกันไม่ให้ AGV ชนหรือถูกทับ

2. การระบุพาเลทและการหยิบด้วยส้อม

การวางตำแหน่งพาเลท: ระบุตำแหน่งรูส้อมของพาเลทผ่านแผนที่ความลึก ด้วยความแม่นยำ ±3 มม. ปรับให้เหมาะกับพาเลทประเภทต่างๆ (ไม้ พลาสติก โลหะ) การเลือกส้อมอัตโนมัติ: ผสานกับระบบควบคุมการเคลื่อนที่ของ AGV ตำแหน่งของแขนส้อมจะถูกปรับเพื่อให้สอดพาเลทได้อย่างแม่นยำ

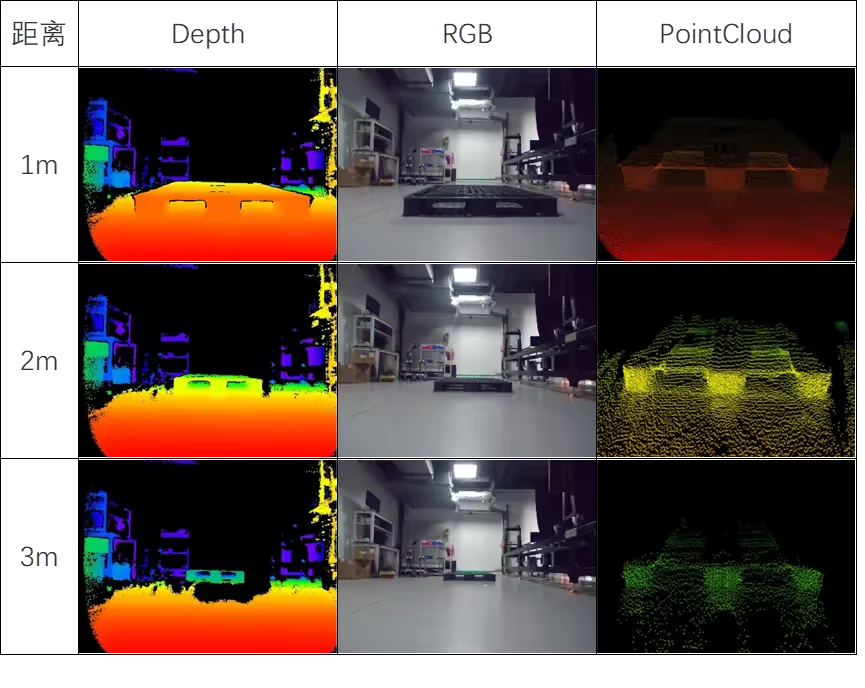

ผลลัพธ์ของการตรวจจับพาเลทสีดำของกล้อง ToF แสดงไว้ในรูปต่อไปนี้ ความลึกคือแผนที่ความลึก RGB คือแผนที่สี PointCloud คือข้อมูลคลาวด์จุด จุดเริ่มต้นจะถูกประมวลผลผ่านอัลกอริทึมการรับรู้ และผลลัพธ์สุดท้ายคือตำแหน่งสองมิติของพาเลทเมื่อเทียบกับจุดศูนย์กลางของตัวถังรถยนต์

การตรวจจับการวางซ้อน: การวัดความสูงของสินค้าเพื่อให้แน่ใจว่าการวางซ้อนหลายชั้นมีความเสถียร

การวัดปริมาตร: คำนวณขนาดพัสดุ (กว้าง x ยาว x สูง) สำหรับการคัดแยกทางโลจิสติกส์

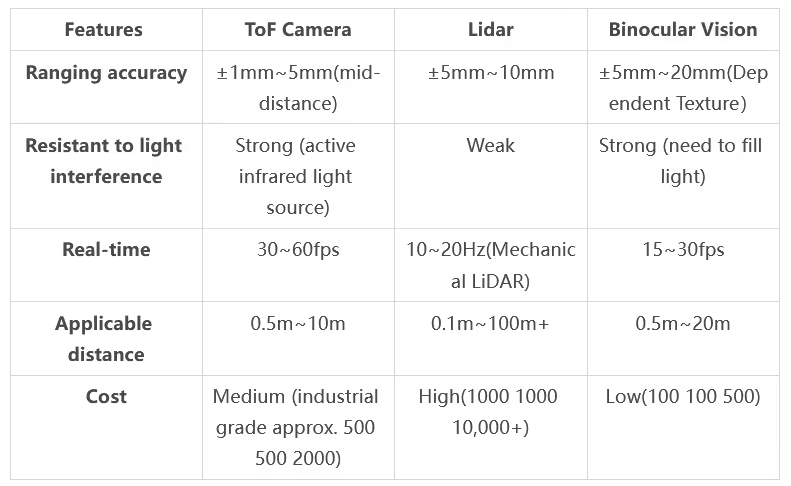

(3) ข้อดีทางเทคนิคของกล้อง ToF

Ⅲ. ตัวแปลงสัญญาณอื่นๆ

(1) เซ็นเซอร์อัลตราโซนิก

1. หลักการ: ส่งพัลส์อัลตราโซนิก 40kHz-200kHz รับสัญญาณที่สะท้อนกลับเพื่อคำนวณระยะทาง

2. การใช้งาน:

การหลีกเลี่ยงสิ่งกีดขวาง AGV/การตรวจจับในสถานที่: มุมลำแสงทั่วไป 15°~30° (ครอบคลุมระยะทางกว้าง ความแม่นยำต่ำ)

การตรวจจับวัตถุโปร่งใส (กระจก/อะคริลิก)

ต้องใช้หลายอุปกรณ์เพื่อป้องกันการสนทนาข้ามกัน และโซนบอด (5-20 ซม.) จะต้องเป็นแบบเสริมอินฟราเรด/เลเซอร์

3. ข้อดี:

ทนทานต่อแสง/ฝุ่น/หมอก ปรับให้เข้ากับสภาพแวดล้อมที่ซับซ้อนในอุตสาหกรรมได้

ต้นทุนต่ำมาก (10~100 เหรียญสหรัฐฯ ต่อหน่วย) อายุการใช้งานยาวนาน (>100,000 ครั้ง)

ไม่ต้องสัมผัส และไม่มีการสึกหรอ

4. ข้อเสีย:

ความแม่นยำต่ำ (±1~5 ซม. อิทธิพลของอุณหภูมิและความชื้น) ต้องใช้การผสานรวมเซ็นเซอร์หลายตัว

การตอบสนองแบบไดนามิกช้า (50~100ms) ไม่สามารถใช้ได้กับฉากความเร็วสูง (>1.5m/s)

สัญญาณรบกวนสะท้อนหลายเส้นทาง ขึ้นอยู่กับอัลกอริทึม (เช่น RANSAC) การกรองสัญญาณรบกวน

(2) หน่วยวัดความเฉื่อย (IMU)

1. หลักการ:

ประกอบด้วยไจโรสโคป (วัดความเร็วเชิงมุม) และเครื่องวัดความเร่ง (วัดความเร่งเชิงเส้น) พร้อมด้วยมาตรวัดสนามแม่เหล็กที่รวมไว้บางส่วนเพื่อช่วยในการสอบเทียบทิศทาง

มุมออยเลอร์เอาต์พุตผ่านอัลกอริทึมการแก้ไขทัศนคติและการกรอง (เช่น การกรองคาลมาน)

2. การใช้งาน:

การนำทาง AGV: การรวมข้อมูลตัวเข้ารหัสเพื่อชดเชยการดริฟต์ของหัวเรื่องและปรับปรุงความแม่นยำในการวางตำแหน่ง

การควบคุมทัศนคติแบบไดนามิก: การตรวจสอบแบบเรียลไทม์ของมุมเอียง/มุมม้วนเพื่อปรับทัศนคติของสินค้า

การระบุตำแหน่งแบบไม่มีโครงสร้างพื้นฐาน: การนำทางอัตโนมัติในอุโมงค์ ในร่ม และสถานการณ์อื่นๆ ที่ไม่มี GPS

3. ข้อดี:

อัตโนมัติโดยสมบูรณ์ ไม่ต้องพึ่งสัญญาณภายนอก (GPS/ตัวสะท้อนแสง)

อัปเดตความถี่สูง (สูงสุด 1kHz) แบบเรียลไทม์

ทนทานต่อแสง/ฝุ่น/การรบกวนทางแม่เหล็กไฟฟ้า (ยกเว้นแมกนีโตมิเตอร์)

4. ข้อเสีย:

ข้อผิดพลาดที่สะสม: การดริฟต์ของไจโรสโคปต้องใช้การแก้ไขการรวมหลายเซ็นเซอร์ (วิสัยทัศน์/มาตรวัดระยะทาง)

การพึ่งพาการสอบเทียบ: การสอบเทียบแบบคงที่ของค่าเบี่ยงเบนศูนย์ที่จำเป็นในตอนเริ่มต้น การบำรุงรักษาตามปกติ

การจัดตำแหน่งเริ่มต้น: ต้องมีการเริ่มต้นการวางแนวแนวนอนแบบคงที่หรือทราบตำแหน่งเมื่อเริ่มต้นใช้งาน

(3) ตัวเข้ารหัสแบบดึงสาย

1. หลักการ: การวัดการเคลื่อนที่โดยใช้ระบบส่งกำลังเชิงกลและตัวเข้ารหัสร่วมกัน: ลวดดึง (ลวดเหล็ก/เส้นใย) จะเคลื่อนที่และหดกลับพร้อมกับวัตถุ ขับเคลื่อนตัวเข้ารหัสภายในให้หมุนและแปลงการเคลื่อนที่เป็นสัญญาณไฟฟ้า (สูตร: การเคลื่อนที่ = ความละเอียดของตัวเข้ารหัส x จำนวนพัลส์ x เส้นรอบวงของล้อ)

2. การใช้งาน: รวมถึงการควบคุมความแม่นยำของส้อม AGV (ความแม่นยำ ±1 มม.) การปรับระดับตัวทางลาด และการสอบเทียบเครื่องกระจายคอนเทนเนอร์

3. ข้อดี: ความแม่นยำสูงพิเศษ (±0.01 มม.) ป้องกันการรบกวน (ฝุ่น/แม่เหล็กไฟฟ้า) ระยะการเดินทางไกล (สูงสุด 50 ม.) และการติดตั้งที่ยืดหยุ่น

4. ข้อบกพร่อง: การสึกหรอทางกลไกต้องได้รับการบำรุงรักษาเป็นประจำ การเคลื่อนไหวความเร็วสูงเกิดการสั่นไหวได้ง่าย (> 1m / s) และรองรับการวัดแบบทิศทางเดียวเท่านั้น การมีองศาอิสระหลายระดับต้องใช้อุปกรณ์หลายตัวรวมกัน

(4) เซ็นเซอร์วัดระยะแบบโฟโตอิเล็กทริก

1. หลักการ: ปล่อยแสงอินฟราเรดและตรวจจับความเข้มที่สะท้อนออกมา ยิ่งระยะห่างใกล้ สัญญาณที่สะท้อนออกมาก็จะยิ่งแรงขึ้น (ไม่มีค่าระยะทางที่แม่นยำ มีเพียงการตัดสินค่าขีดจำกัดเท่านั้น)

2. การใช้งาน: โดยทั่วไปใช้เพื่อหลีกเลี่ยงสิ่งกีดขวางหรือการตรวจจับในสถานที่

3. ข้อดี: ต้นทุนต่ำมาก การวัดแบบไม่สัมผัส: หลีกเลี่ยงการสึกหรอทางกล อายุการใช้งานยาวนาน การตอบสนองความเร็วสูง: ตรวจจับได้ภายในมิลลิวินาที ป้องกันการรบกวนทางแม่เหล็กไฟฟ้า: เหมาะสำหรับสภาพแวดล้อมที่ซับซ้อนในอุตสาหกรรม

4. ข้อเสีย: ได้รับผลกระทบจากสีและวัสดุพื้นผิวของวัตถุอย่างมาก การรบกวนทางแสง: แสงจ้า การสะท้อนแสงแบบกระจาย และวัตถุโปร่งใส จะส่งผลต่อความแม่นยำ ข้อจำกัดของช่วงการวัด ค่าขีดจำกัดช่วงโดยทั่วไปจะต่ำกว่าเลเซอร์มาก

บทสรุป

คู่มือที่ครอบคลุมนี้จะเจาะลึกว่าเทคโนโลยีเซ็นเซอร์ที่ล้ำสมัยช่วยเพิ่มประสิทธิภาพด้านความชาญฉลาดและความคล่องตัวของ AGV (ยานยนต์นำทางอัตโนมัติ) ได้อย่างไร

เทคโนโลยีเหล่านี้เมื่อนำมารวมกันจะสร้างรากฐานทางประสาทสัมผัสสำหรับโซลูชันการจัดการวัสดุที่ชาญฉลาด ตอบสนองได้ดี และอัตโนมัติสูง

ในฐานะองค์กรด้านโซลูชันโลจิสติกส์อัจฉริยะ AiTEN Robotics ให้ความสำคัญกับสถานการณ์ “โรงงานอัจฉริยะ” อยู่เสมอ ผสานรวมนวัตกรรมเทคโนโลยีและความต้องการของอุตสาหกรรมอย่างลึกซึ้ง และมอบบริการที่ครอบคลุมให้กับลูกค้าภาคการผลิตกว่า 200 รายทั่วโลก ด้วยผลิตภัณฑ์หุ่นยนต์ขนย้ายที่ครอบคลุมหลากหลายรูปแบบ ระบบจัดตารางการทำงานอัจฉริยะระดับอุตสาหกรรมที่พัฒนาขึ้นเอง เพื่อให้เกิดการทำงานร่วมกันของอุปกรณ์หลายชิ้นได้อย่างมีประสิทธิภาพ และระบบจัดตารางการทำงานอัจฉริยะระดับอุตสาหกรรมที่พัฒนาขึ้นเอง เพื่อให้เกิดการทำงานร่วมกันของอุปกรณ์หลายชิ้นได้อย่างมีประสิทธิภาพ เรามอบบริการที่ครอบคลุมให้กับลูกค้าภาคการผลิตกว่า 200 รายทั่วโลก ด้วยผลิตภัณฑ์หุ่นยนต์ขนย้ายที่ครอบคลุมหลากหลายรูปแบบ ระบบจัดตารางการทำงานอัจฉริยะระดับอุตสาหกรรมที่พัฒนาขึ้นเอง เพื่อให้เกิดการทำงานร่วมกันของอุปกรณ์หลายชิ้นได้อย่างมีประสิทธิภาพ และระบบบริการครบวงจรที่ครอบคลุมตั้งแต่การวางแผนก่อนการขาย การนำไปใช้งาน และการนำไปใช้งาน ไปจนถึงการเพิ่มประสิทธิภาพการดำเนินงานและการบำรุงรักษา เราได้ช่วยเหลือองค์กรต่างๆ ในการบรรลุการเปลี่ยนแปลงสู่ระบบโลจิสติกส์อย่างชาญฉลาด และยังคงส่งเสริมอุตสาหกรรมการผลิตในการยกระดับและพัฒนาคุณภาพสู่ระบบดิจิทัลอย่างต่อเนื่อง

_%E7%94%BB%E6%9D%BF%201.avif)