Comment les chariots élévateurs automatisés améliorent la sécurité des travailleurs

Tout entrepôt constitue un système complexe composé de divers éléments mobiles. L'environnement dynamique des entrepôts présente de nombreux défis pour assurer la sécurité des travailleurs, car les risques sont inhérents à toute interaction entre le personnel et les machines.

Les chariots élévateurs comptent parmi les risques les plus importants dans le secteur de l'entreposage. L'administration américaine de la sécurité et de la santé au travail (OSHA) estime que les chariots élévateurs sont à l'origine d'environ 85 accidents mortels, 34 900 blessures graves et 61 800 incidents sans gravité chaque année.

Dans les environnements modernes d'entreposage et de fabrication, la sécurité reste primordiale. Avec les progrès technologiques, les chariots élévateurs automatisés (également appelés AGV ou AMR) apparaissent comme des solutions révolutionnaires pour améliorer l'efficacité opérationnelle et la sécurité des travailleurs. Comment les chariots élévateurs automatisés améliorent-ils la sécurité des travailleurs ?

1. Réduire les risques de collision

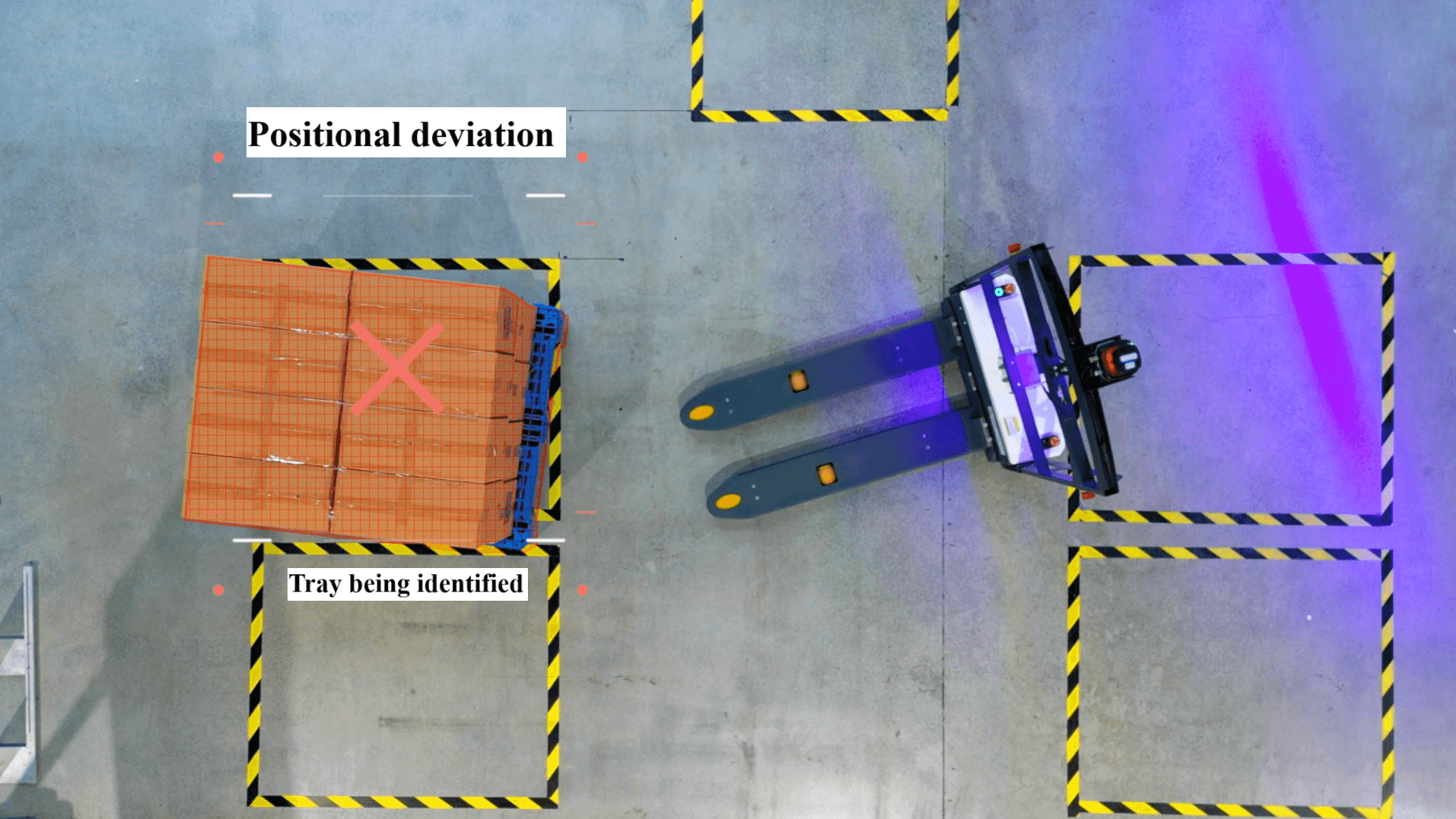

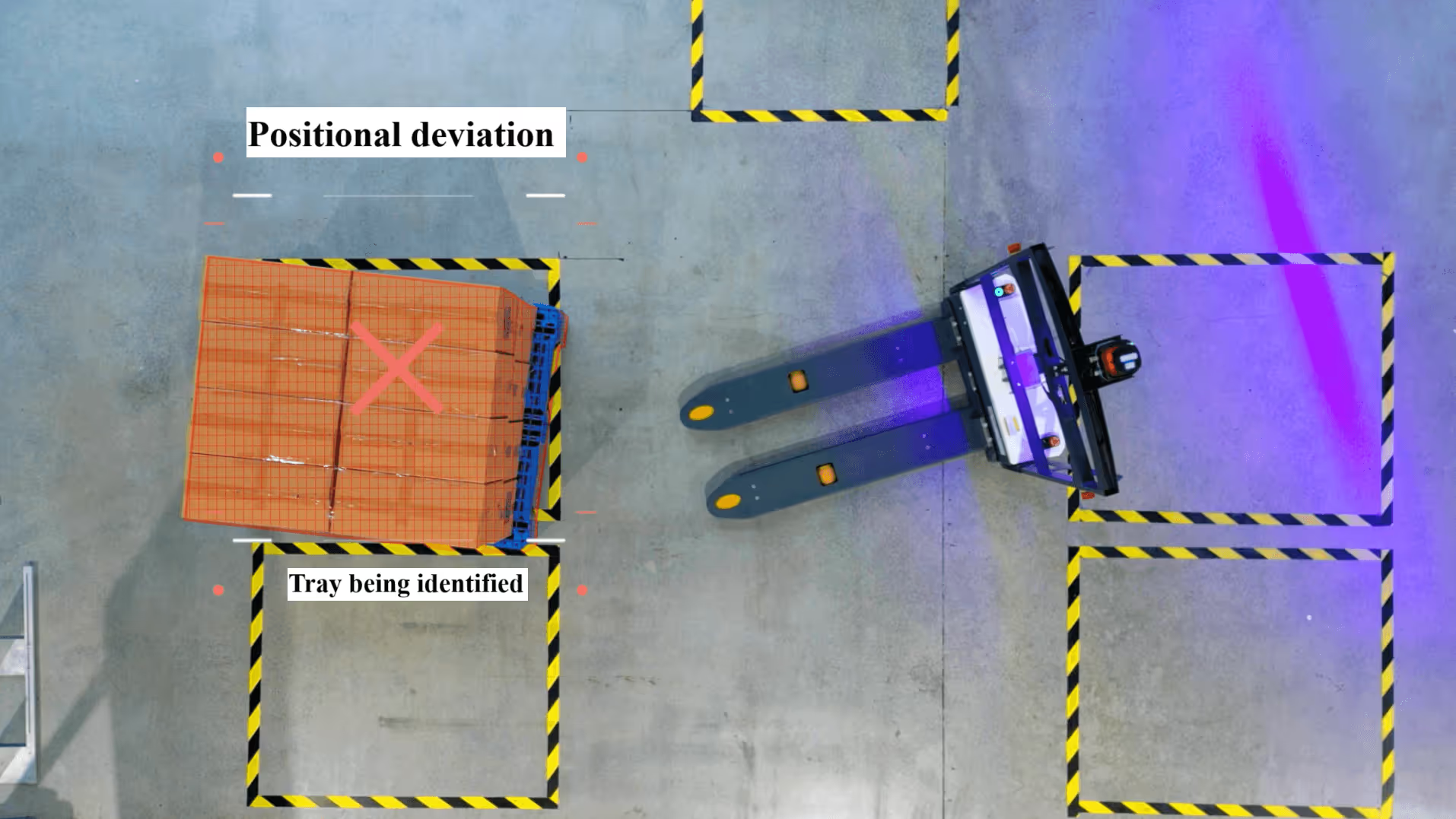

Les chariots élévateurs conventionnels fonctionnent manuellement, ce qui les rend vulnérables aux collisions dues à la distraction de l'opérateur ou à la complexité de l'environnement. Les chariots élévateurs automatisés utilisent des technologies telles que le LiDAR, les caméras et les capteurs pour une connaissance en temps réel de l'environnement, ce qui leur permet de détecter les obstacles et de les contourner automatiquement. Cela élimine les risques de collision entre le personnel et l'équipement, ainsi qu'entre les unités d'équipement elles-mêmes.

2. Éliminer les risques liés à la fatigue au volant et aux erreurs opérationnelles

Les opérateurs qui effectuent des tâches prolongées avec des chariots élévateurs sont sujets à la fatigue, ce qui peut entraîner un ralentissement des réactions et des erreurs opérationnelles. Les chariots élévateurs automatisés prennent en charge la majeure partie des tâches physiquement exigeantes et nécessitant une grande concentration, telles que la manutention prolongée de matériaux et les opérations de chargement/déchargement à haute fréquence, ce qui réduit considérablement les contraintes physiques imposées au personnel. Les travailleurs n'ont plus besoin de rester assis pendant de longues périodes pour conduire le chariot élévateur ; ils sont plutôt chargés de surveiller les performances de l'équipement et de corriger les anomalies - des tâches qui sont considérablement moins éprouvantes et qui minimisent la probabilité d'incidents liés à la fatigue.

3. Renforcer la sécurité environnementale et améliorer les conditions de travail

Dans les environnements opérationnels à haut risque, tels que les rayonnages surélevés, les allées étroites, les entrepôts frigorifiques et les entrepôts de produits chimiques dangereux, les opérations manuelles présentent des risques importants pour la sécurité.

Les chariots élévateurs automatisés peuvent remplacer entièrement les travailleurs humains dans les scénarios dangereux, en tenant le personnel à l'écart des zones dangereuses. Par exemple, dans les entrepôts à étages de plus de 7 mètres de haut, les chariots élévateurs automatisés utilisent des systèmes de levage pour gérer avec précision le stockage et la récupération des marchandises. Les travailleurs n'ont donc plus besoin de grimper sur les plates-formes d'exploitation ou de s'approcher des hauts rayonnages, ce qui permet d'éviter les chutes de hauteur.

4. Surveillance en temps réel et alertes de sécurité

Les chariots élévateurs automatisés sont généralement équipés de systèmes de surveillance embarqués et de plateformes de gestion, permettant aux opérateurs de suivre l'état de fonctionnement du véhicule en temps réel. En cas d'anomalie, le système déclenche immédiatement une alarme et met en œuvre des mesures de freinage d'urgence, prévenant ainsi les accidents potentiels.

5. Respect des règles de sécurité, soutien à la conformité de l'entreprise

De nombreux pays et régions appliquent des normes de sécurité strictes pour les opérations d'entreposage. Les chariots élévateurs automatisés sont conçus pour respecter les protocoles de sécurité, en intégrant des caractéristiques telles que des limitations de vitesse, des mécanismes d'arrêt d'urgence et des systèmes de freinage automatique. Ces améliorations permettent non seulement d'accroître la sécurité sur le site, mais aussi d'aider les entreprises à passer avec succès les inspections de sécurité et à obtenir les certifications de conformité.

Conclusion

Qu'il s'agisse de réduire l'erreur humaine, de remplacer les opérations à haut risque, de mettre en place des systèmes intelligents d'alerte précoce ou de normaliser les procédures, les chariots élévateurs automatisés améliorent la sécurité des travailleurs grâce à des innovations technologiques multidimensionnelles, s'imposant ainsi comme des outils essentiels dans la gestion moderne de la sécurité des entreprises.

En passant à des chariots élévateurs autonomes, vous pouvez non seulement remédier aux pénuries de main-d'œuvre actuelles, mais aussi introduire des éléments de navigation fiables et testés de manière approfondie.

L'automatisation libère les travailleurs des tâches mécaniques fastidieuses et dangereuses, ce qui leur permet de se concentrer sur des missions de plus grande valeur. Cette approche permet de compenser les pénuries de personnel tout en réduisant la rotation des effectifs. Les robots excellent dans le travail répétitif, les opérations de haute précision et le déploiement 24 heures sur 24, mais les humains conservent des capacités inégalées de prise de décision stratégique. Rien ne justifie l'attribution de tâches robotisées au personnel, en particulier celles qui entraînent fréquemment des blessures graves. Il est temps d'envisager le déploiement de l'automatisation pour protéger votre personnel.

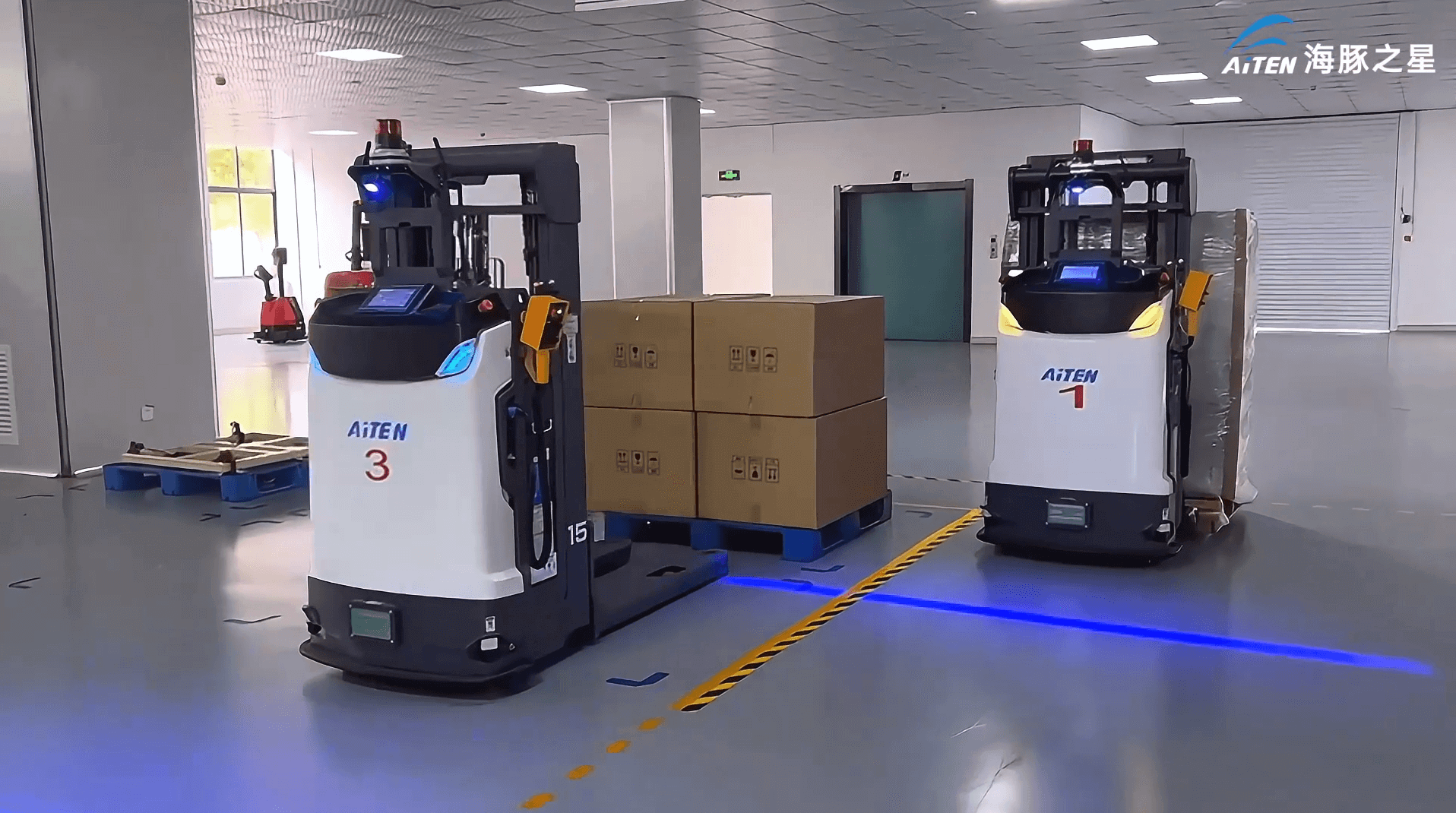

À propos d'AiTEN Robotics

En tant qu'entreprise spécialisée dans les solutions logistiques intelligentes, AiTEN Robotics s'est toujours concentrée sur le scénario de l'"usine intelligente", en intégrant profondément l'innovation technologique aux besoins de l'industrie. Elle a fourni des services complets à plus de 200 clients industriels dans le monde entier : En s'appuyant sur une gamme complète de portefeuilles de robots de manutention pour couvrir divers scénarios de manutention, nous avons développé un système de planification intelligent de niveau industriel pour permettre une collaboration efficace entre plusieurs dispositifs. Grâce à un système de service complet couvrant la planification avant-vente, le déploiement et la mise en œuvre jusqu'à l'optimisation des opérations, nous donnons aux entreprises les moyens de réaliser la transformation de l'intelligence logistique, en stimulant continuellement la modernisation numérique et le développement de haute qualité de l'industrie manufacturière.

Votre entrepôt est-il prêt à accueillir cette révolution de l'efficacité ? Contactez-nous immédiatement pour obtenir des conseils d'experts sur les solutions d'entreposage intelligent AGV !

_%E7%94%BB%E6%9D%BF%201.avif)