Guide des systèmes de chariots élévateurs AGV : Redéfinir la logistique des usines intelligentes

Dans la vague de transformation et de modernisation de la fabrication intelligente, le système de chariot élévateur sans conducteur AGV (automatic guided vehicle) a évolué d'un simple appareil à une solution de manutention intelligente à chaîne complète. Ce système complexe, qui intègre l'architecture matérielle, les algorithmes logiciels et l'adaptation des scénarios, redéfinit les limites de l'efficacité logistique dans les usines et les entrepôts grâce à ses capacités de "perception-décision-exécution" en boucle fermée.

Architecture du système

1. Couche matérielle : Porteurs intelligents modulaires

- Plates-formes mobiles : Les modèles typiques comprennent le chariot élévateur à palettes double face APx20 d'AiTEN Robotics, le robot TP100 et le robot de transport et d'empilage omnidirectionnel ARV15, tous dotés de puissantes capacités de levage.

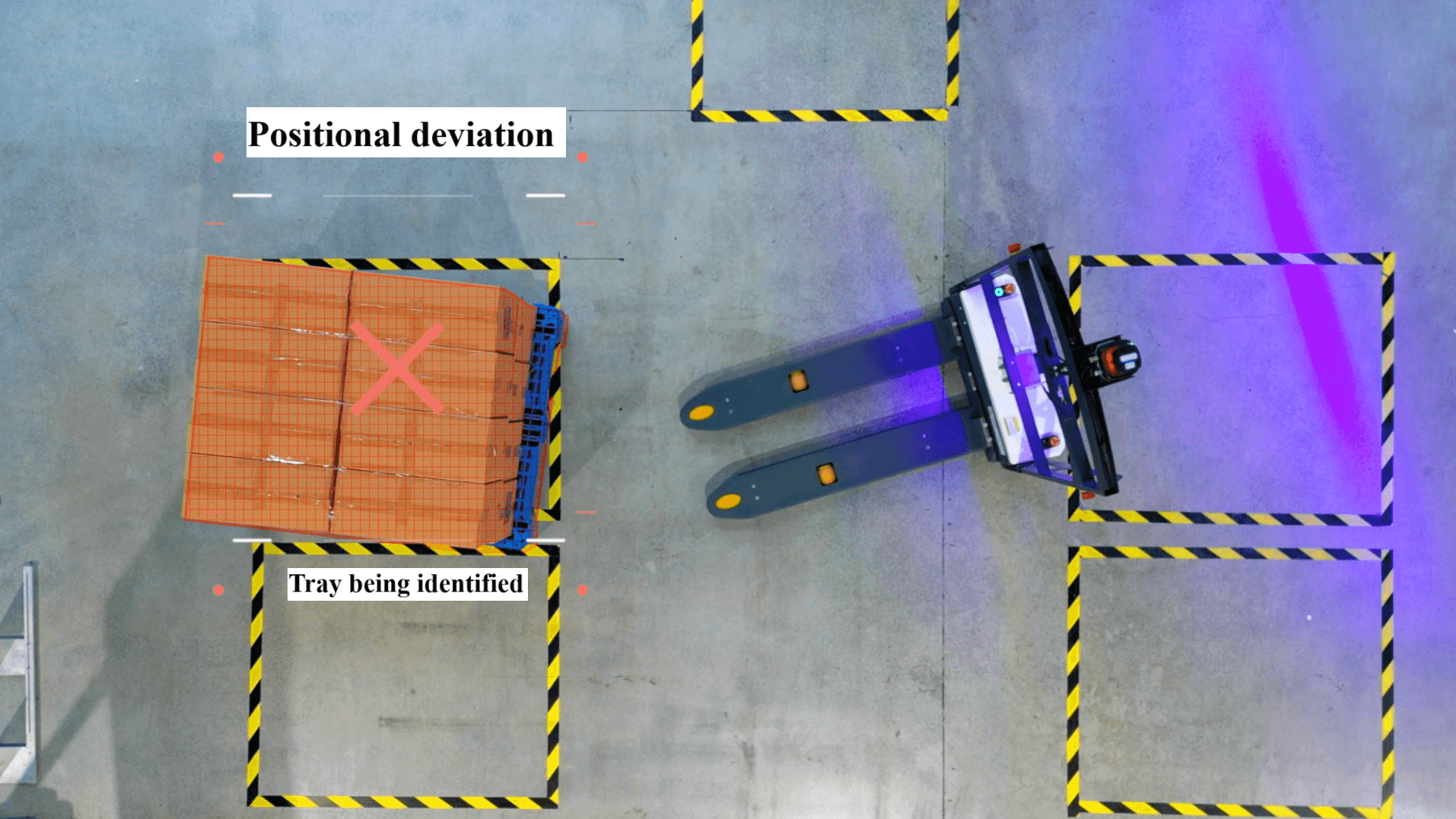

- Système de perception : Les données multicapteurs, notamment le lidar (télémétrie précise mais susceptible d'être perturbée par une forte lumière), les caméras visuelles (reconnaissance du type d'objet, limitée dans des conditions de faible luminosité) et les capteurs à ultrasons (détection de l'angle mort à courte distance), complètent les lacunes de chacun et améliorent la précision de l'identification des obstacles.

- Module d'énergie : Les batteries au phosphate de fer lithié permettent une charge rapide en 30 minutes et sont associées à une station d'échange de batteries intelligente, afin d'améliorer l'endurance et de permettre un fonctionnement continu pendant 24 heures.

2. Couche logicielle

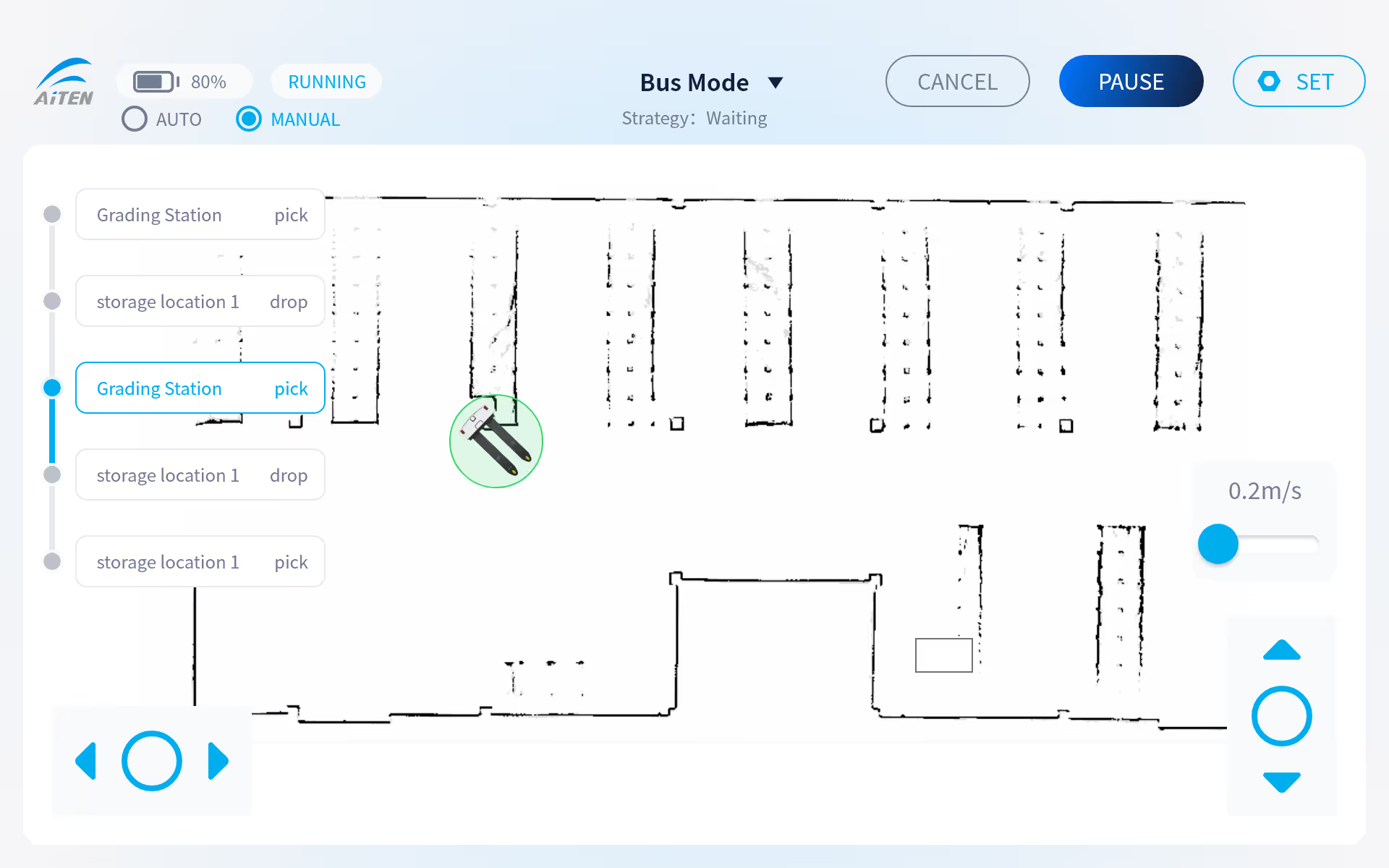

- Système de gestion de grappes : Basé sur des algorithmes d'apprentissage par renforcement, il peut répartir simultanément plus de 100 AGV et éviter automatiquement les conflits d'itinéraires. Le système de répartition AiTEN RDS utilise des algorithmes intelligents efficaces et des fonctions de gestion intelligentes pour configurer avec précision les ressources logistiques et répartir efficacement les différentes tâches. Qu'il s'agisse du transport de marchandises dans un entrepôt interne ou de la distribution logistique interrégionale, il peut garantir la précision et réduire la congestion à moins de 0,5 %, tout en augmentant l'efficacité de la collaboration entre plusieurs machines de 35 %.

- Moteur de répartition des tâches : Après intégration avec le WMS (Warehouse Management System), il permet d'optimiser les itinéraires en temps réel en fonction de la priorité des commandes, de la charge des équipements et d'autres paramètres. Le WCS (Warehouse Control System) d'AiTEN s'intègre de manière transparente aux équipements périphériques tels que les portes automatiques, les ascenseurs et les lignes de convoyage, en s'intégrant profondément au système de planification pour transmettre avec précision les commandes de contrôle au système de contrôle central. Cela favorise l'automatisation des processus d'intégration, permettant une collaboration intelligente de haut niveau et des opérations efficaces entre les appareils, posant ainsi des bases solides pour la construction d'usines intelligentes.

- Plate-forme de visualisation des données : Utilisant la technologie du jumeau numérique avec la simulation en temps réel à son cœur, la plateforme surveille avec précision les opérations logistiques. Grâce à une simulation tridimensionnelle en temps réel, elle fournit une expérience intuitive de l'état opérationnel des AGV, aidant les entreprises à optimiser la prise de décision, à améliorer l'efficacité et à réduire les coûts, créant ainsi une solution d'automatisation logistique efficace et intelligente.

Technologie de base

- Navigation et positionnement dynamiques

Grâce à la navigation hybride SLAM laser + UWB, il est possible de se positionner au millimètre près dans des environnements intérieurs sans GPS grâce à la correspondance des caractéristiques de l'environnement.

- Algorithme de collaboration multi-véhicules

S'inspirant des principes d'optimisation des colonies de fourmis, les grappes d'AGV peuvent négocier de manière autonome la répartition des tâches, par exemple en ajustant automatiquement les priorités pendant les heures de pointe afin de réduire les temps d'arrêt dus aux pénuries de matériel.

- Conception de la redondance de sécurité

Sur le plan matériel, des capteurs de prévention des collisions et des boutons d'arrêt d'urgence sont installés. Sur le plan logiciel, des algorithmes de prédiction du comportement de l'IA réduisent le temps de réponse de la détection des obstacles à moins de 0,3 seconde.

Applications basées sur des scénarios

- Entreposage intelligent pour le commerce électronique : Dans le scénario de préparation de commandes "de la marchandise à la personne", le système AGV fonctionne avec des robots de tri pour atteindre une efficacité de traitement de 2 000 commandes par heure, ce qui est cinq fois plus élevé que la préparation manuelle.

- Fabrication flexible dans le secteur automobile : Un système AGV déployé par un fabricant de véhicules à énergie nouvelle a permis la numérisation des données matérielles et l'automatisation complète du processus de production, assurant un taux de précision des livraisons de 99,99 %, une amélioration de 35 % de l'efficacité de la gestion et une augmentation de 30 % de l'utilisation de l'espace d'entreposage.

- Livraison de la chaîne du froid à basse température : Les AGV et les systèmes de répartition résistants aux basses températures permettent une transition en douceur des opérations traditionnelles vers des opérations intelligentes dans les entrepôts frigorifiques alimentaires. Une fois qu'un robot a terminé sa tâche, s'il n'y a pas de nouvelles tâches assignées, il se dirige automatiquement vers la zone de chargement pour se recharger. Il est ainsi toujours prêt à intervenir, tout en réduisant les coûts de consommation d'énergie.

Conclusion

La valeur des systèmes de chariots élévateurs sans conducteur AGV a depuis longtemps dépassé le cadre des "outils de manutention automatisés", devenant des nœuds intelligents qui connectent les équipements de l'usine et éliminent les barrières de données. Pour les entreprises de fabrication et de logistique, le choix d'une solution de système AGV dotée de capacités techniques complètes ne consiste pas seulement à introduire un ensemble d'équipements, mais à construire une infrastructure numérique pour l'avenir. Avec l'intégration profonde de technologies telles que la 5G et l'edge computing, ce système continuera à libérer son potentiel et à faire évoluer la manutention industrielle de " l'automatisation " à " l'exploitation autonome ".

En tant qu'entreprise spécialisée dans les solutions logistiques intelligentes, AiTEN Robotics s'est toujours concentrée sur les scénarios d'"usine intelligente", en intégrant profondément l'innovation technologique aux besoins de l'industrie, et a fourni des services complets à plus de 200 clients manufacturiers dans le monde entier : En tirant parti d'une gamme complète de portefeuilles de produits de robots de manutention pour couvrir divers scénarios de manutention, en développant un système de planification intelligent de niveau industriel pour permettre une collaboration efficace entre plusieurs appareils, et en fournissant un système de service de cycle de vie complet couvrant la planification avant-vente, la mise en œuvre du déploiement et l'optimisation opérationnelle, nous aidons les entreprises à réaliser la transformation de l'intelligence logistique et à renforcer continuellement la mise à niveau numérique et le développement de haute qualité de l'industrie manufacturière.

_%E7%94%BB%E6%9D%BF%201.avif)