¿Cómo realizan la planificación de rutas las carretillas elevadoras AGV?

En los campos de la logística moderna y la automatización industrial, los vehículos de guiado automático (AGV) se han convertido en una tecnología fundamental. Estos vehículos de navegación autónoma desempeñan un papel crucial en la simplificación de los procesos de manipulación de materiales, la mejora de la eficiencia y la reducción de los errores humanos. Son capaces de realizar tareas de manipulación de materiales sin intervención humana, y una de las tecnologías clave para ello es la planificación de trayectorias. Entonces, ¿cómo consiguen las carretillas elevadoras AGV la planificación de rutas?

¿Qué es la planificación de trayectorias AGV?

En términos sencillos, la planificación de trayectorias consiste en encontrar la trayectoria óptima o libre de colisiones para que un vehículo autoguiado se desplace desde su punto de partida (punto A) hasta su punto de destino (punto B) en un entorno de trabajo con obstáculos (estanterías, estaciones de trabajo, otros vehículos autoguiados). Una planificación eficaz de la trayectoria garantiza que los vehículos AGV puedan funcionar en armonía con su entorno, maximizando el rendimiento y minimizando el tiempo de inactividad.

Su importancia es evidente:

- Mayor eficacia: Las rutas óptimas se traducen en tiempos de trabajo más cortos y mayor rendimiento.

- Seguridad garantizada: Evitó colisiones entre AGV, entre AGV y personas o equipos, y garantizó la seguridad de personas, máquinas y mercancías.

- Reducción de costes: Reduzca el kilometraje innecesario, conserve energía y prolongue la vida útil de los equipos.

- Coordinación del sistema: Permite que varios AGV trabajen juntos como un todo para garantizar el buen funcionamiento de todo el sistema.

Principales métodos de planificación de trayectorias de AGV

La planificación de rutas no es un proceso de un solo paso; suele ser un proceso de toma de decisiones dinámico y de varios niveles.

1. Planificación de trayectorias de vía fija

Para la navegación se utilizan bandas magnéticas, códigos QR o pistas electromagnéticas.

Ventajas: Estable y fiable, adecuada para fábricas y almacenes con disposiciones fijas.

Inconvenientes: Falta de flexibilidad; hay que volver a colocar la vía cuando se cambia de camino.

2. Planificación de rutas de navegación basadas en mapas

Con la ayuda de tecnologías como LiDAR y SLAM visual, los AGV pueden construir mapas de su entorno y localizarse en tiempo real.

Ventajas: Gran flexibilidad, adaptable a entornos dinámicos y capaz de navegar sin vías.

Desventajas: Altos requisitos de potencia de cálculo y precisión de los sensores, y coste relativamente elevado.

3. Planificación global de trayectorias

Se trata del diseño de alto nivel que se realiza antes de comenzar la tarea. El sistema calcula una trayectoria óptima teórica para el AGV basándose en un mapa global estático conocido (que incluye todas las zonas con obstáculos fijos). En todo el mapa de la fábrica o el almacén, el sistema AGV calcula previamente la trayectoria óptima global desde el punto de partida hasta el punto final.

Algoritmos comunes: Algoritmo A-Star, algoritmo de Dijkstra, algoritmo de árbol aleatorio de expansión rápida (RRT)

Características: Planificación óptima de rutas, adecuada para la asignación de tareas a gran escala.

4. Planificación local de rutas

Se realizan ajustes en tiempo real durante el funcionamiento para evitar obstáculos repentinos o perturbaciones dinámicas.

En el funcionamiento real, es inevitable encontrar obstáculos dinámicos que no están presentes en el mapa global, como trabajadores que aparecen de repente, palés colocados temporalmente u otros AGV en movimiento. En estos casos, es necesaria la planificación local.

Métodos habituales: método del campo potencial artificial, método de la ventana dinámica.

Características: mejora la seguridad y la adaptabilidad, pero la trayectoria puede no ser globalmente óptima.

Pasos de implementación para la planificación de rutas AGV

Un proceso completo de planificación de trayectorias suele combinar la planificación global y local, con los siguientes pasos específicos:

1. Análisis de requisitos: WMS/MES emite tareas, determinando el punto de partida, el punto final, la capacidad de carga, etc.

2. Modelización del entorno: Uso de la tecnología SLAM para construir un mapa bidimensional o tridimensional del entorno de trabajo, y marcar en el mapa puntos clave como zonas de obstáculos, zonas conducibles, estaciones de carga y bancos de trabajo.

3. Cálculo de la ruta global: El sistema de programación utiliza algoritmos para calcular la trayectoria teóricamente óptima para el AGV en el mapa.

4. Gestión del tráfico: El sistema comprueba si la ruta entra en conflicto con las rutas planificadas de otros AGV. Si es necesario, coordina (por ejemplo, haciendo que un AGV espere brevemente en un nodo) o replanea la ruta.

5. 5. Distribución de la trayectoria: La trayectoria planificada se distribuye al AGV.

6. Evitación local de obstáculos en tiempo real: El AGV recorre el trayecto mientras los sensores escanean continuamente el entorno. Cuando detecta un obstáculo, lo evita inmediatamente o cambia de ruta.

7. Ejecución de la tarea y retroalimentación: El AGV alcanza el punto objetivo, completa la tarea y retroalimenta su estado al sistema.

¿Qué factores afectan a la planificación de rutas?

- Complejidad del entorno: Las estanterías del almacén, la anchura de los pasillos y la ubicación de los puntos de recogida de las carretillas afectan a la ruta.

- Programación de tareas: Cuando varios AGV operan simultáneamente, hay que evitar la congestión.

- Seguridad: En los ámbitos en los que conviven personas y máquinas, la seguridad debe tener la máxima prioridad para garantizar un funcionamiento seguro en un entorno de coexistencia entre personas y máquinas.

- Optimización de la eficiencia: Minimice los índices de funcionamiento en vacío y el consumo de energía para mejorar la eficiencia logística global.

Casos de aplicación

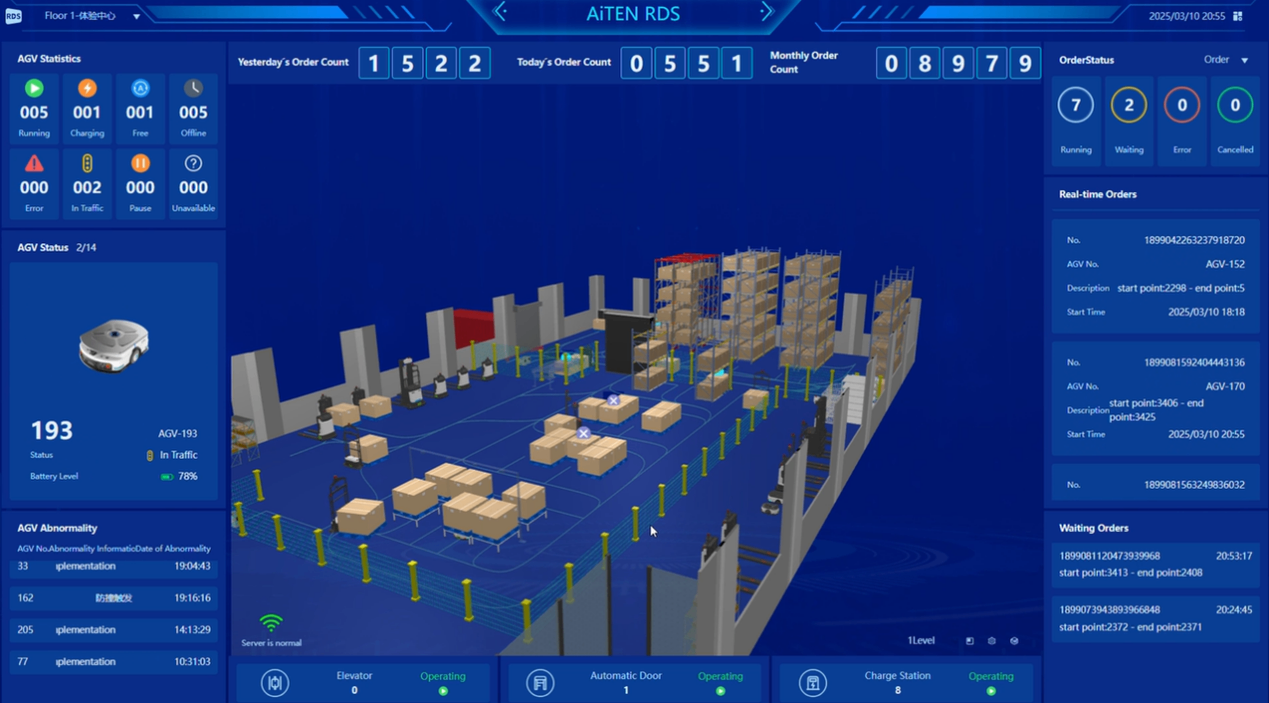

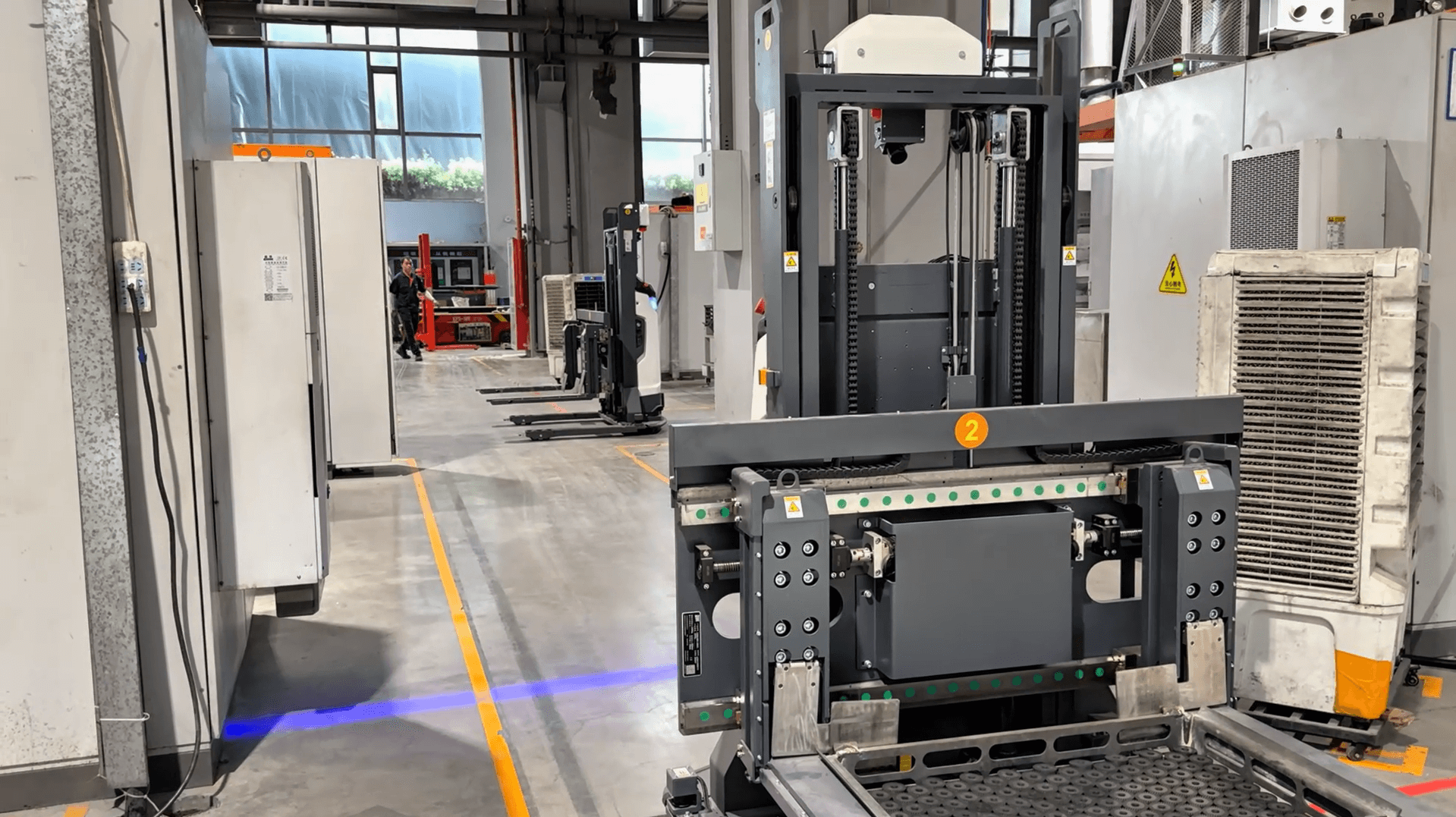

La tecnología de planificación de trayectorias AGV tiene una amplia gama de aplicaciones. Por ejemplo, las carretillas elevadoras no tripuladas de AiTEN Robotics utilizan navegación SLAM láser y algoritmos inteligentes de IA para lograr un transporte flexible en escenarios como la fabricación de piezas de automóviles y el procesado de alimentos. El sistema no sólo puede seleccionar automáticamente la ruta óptima, sino también realizar una evasión inteligente y una optimización de la trayectoria cuando hay varios vehículos en funcionamiento, lo que mejora significativamente la eficiencia del almacén y la producción.

En las plantas de fabricación, los AGV suelen utilizarse para transportar materias primas, productos en curso y productos acabados entre diferentes estaciones de trabajo. Mediante algoritmos avanzados de planificación de trayectorias, los AGV pueden navegar por complejos diseños de fábrica, evitar obstáculos y otros AGV, y entregar materiales y productos con rapidez y eficacia.

En el sector de la logística y el almacenamiento, los AGV desempeñan un papel crucial en la gestión de inventarios, la realización de pedidos y el transporte. Los AGV pueden programarse para navegar, recoger y transportar palés de carga dentro de los almacenes, e incluso cargar y descargar mercancías. Mediante la optimización de la planificación de rutas, los AGV pueden moverse con eficacia dentro de los almacenes, reduciendo los desplazamientos innecesarios y mejorando la velocidad de procesamiento de los pedidos.

Conclusión

La planificación de trayectorias para vehículos autoguiados es un componente esencial de la automatización logística, que abarca desde las trayectorias fijas hasta la navegación inteligente, y desde la planificación global hasta la evitación de obstáculos en tiempo real. Las distintas opciones tecnológicas determinan los escenarios aplicables y los niveles de eficiencia del sistema. Con el desarrollo continuo de la inteligencia artificial y la tecnología de sensores, la planificación de trayectorias para vehículos autoguiados será cada vez más inteligente, lo que proporcionará una base sólida para las mejoras de automatización de fábricas y almacenes.

La selección de una solución de planificación de rutas adecuada requiere una consideración exhaustiva de los requisitos de flexibilidad del escenario empresarial, la complejidad del entorno y el presupuesto de inversión. Comprender los principios subyacentes ayudará a las empresas a diseñar e implantar mejor los sistemas AGV, liberando realmente el potencial de la logística inteligente.

Acerca de AiTEN Robotics

Como empresa especializada en soluciones logísticas inteligentes, AiTEN Robotics se ha centrado sistemáticamente en el escenario de la "fábrica inteligente", integrando profundamente la innovación tecnológica con las necesidades de la industria. Ha prestado servicios integrales a más de 200 clientes fabricantes de todo el mundo: Aprovechando una gama completa de carteras de productos de robots de manipulación de materiales para cubrir diversos escenarios de manipulación de materiales, hemos desarrollado un sistema de programación inteligente de nivel industrial para permitir una colaboración eficiente entre múltiples dispositivos. A través de un sistema integral de servicios de ciclo de vida que abarca desde la planificación preventa, la implantación y la implementación hasta la optimización de las operaciones, capacitamos a las empresas para lograr la transformación inteligente de la logística, impulsando continuamente la actualización digital y el desarrollo de alta calidad de la industria manufacturera.

Póngase en contacto con nosotros para estudiar soluciones de automatización para su fábrica.

_%E7%94%BB%E6%9D%BF%201.avif)