Wie automatisiertes Palettenhandling im Lager Fehler und Schäden reduziert

In modernen Lieferketten sind Effizienz und Genauigkeit entscheidend für die Erfüllung der Kundenerwartungen und die Aufrechterhaltung der Rentabilität. Eine der größten Herausforderungen für Lagerhäuser ist die manuelle Handhabung von Paletten, die oft zu Fehlern, Produktschäden und Sicherheitsrisiken führt. Automatisierte Palettenhandhabungssysteme in Lagern - angetrieben durch Automated Guided Vehicles (AGVs), Autonomous Mobile Robots (AMRs) und Roboterstapler - verändern diesen Prozess, indem sie Fehler reduzieren und Verluste minimieren.

In diesem Blogbeitrag befassen wir uns mit dem automatisierten Palettenhandling und der Frage, wie durch die Implementierung der Automatisierung Fehler im Lager minimiert werden können, wodurch die Genauigkeit erhöht und letztlich die Kundenzufriedenheit verbessert wird.

Das Problem des manuellen Palettenhandlings

Der herkömmliche Palettenumschlag hängt stark von menschlichen Bedienern ab, die Gabelstapler oder Hubwagen benutzen. Auch wenn die Bediener gut ausgebildet sind, sind sie anfällig für Ermüdung, Ablenkung oder Fehleinschätzungen. Häufige Probleme sind:

- Verlegte Paletten führen zu Ungenauigkeiten bei der Inventur.

- Gabelstaplerbedingte Schäden an Waren oder Regalsystemen.

- Verletzungen durch wiederholte Belastung und Arbeitsunfälle.

- Menschliche Fehler beim Kommissionieren, Stapeln oder Transportieren von Paletten.

Diese Probleme verringern nicht nur die betriebliche Effizienz, sondern können auch zu Unterbrechungen der Lieferkette führen. Gleichzeitig nimmt die Überfüllung von Lagern nicht nur wertvollen Platz weg, sondern führt auch zu Ineffizienz. Es ist ratsam, nur den Bestand zu lagern, der der Nachfrage entspricht. Dieser Ansatz senkt die Lagerkosten, verhindert die Anhäufung von Beständen und erhöht die Flexibilität.

Wie die Automatisierung diese Probleme löst

1. Präzision und Konsistenz

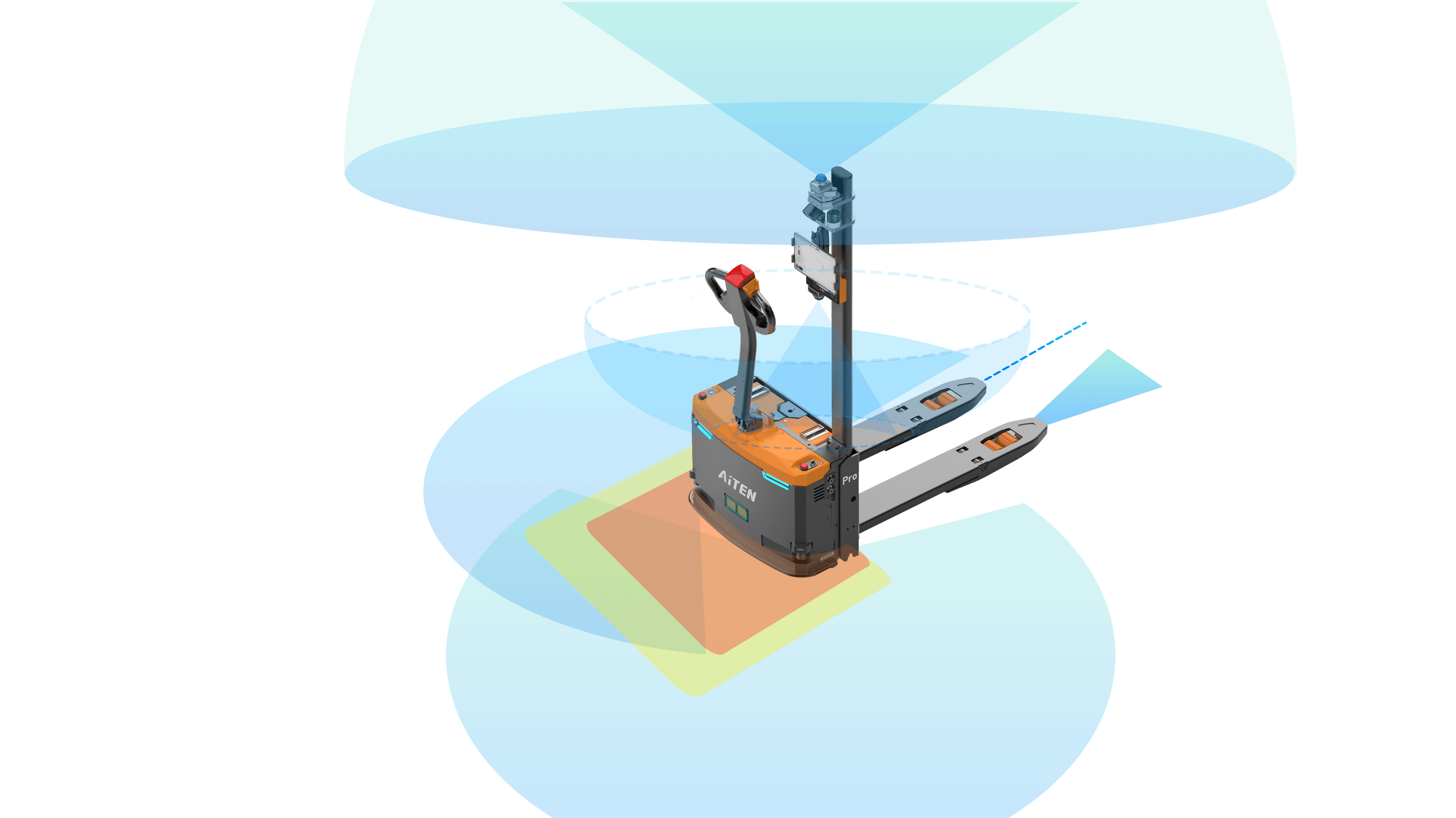

Das automatische Palettenhandhabungssystem nutzt LiDAR, Vision-Sensoren und 3D-SLAM-Navigationstechnologie, um eine hochpräzise Positionierung und Materialhandhabung zu erreichen. Im Gegensatz zu menschlichen Bedienern ermüden die Roboter nicht und gewährleisten einen stabilen Betrieb rund um die Uhr.

2. Geringere Produktbeschädigung

Automatisierte Systeme sorgen für stabile Geschwindigkeiten, optimierte Hubhöhen und eine kontrollierte Stapelung. Dies verringert das Risiko, dass Paletten fallen gelassen, gekippt oder in Regale gerammt werden, was die Schadensquote erheblich senkt. Laut MHI verbessert die Automatisierung des Materialtransports den Produktschutz, indem sie die Variabilität der manuellen Abläufe eliminiert.

3. Niedrigere Fehlerquoten in der Bestandsverwaltung

Durch die Integration in Lagerverwaltungssysteme (LVS) stellen automatische Palettenumsetzer sicher, dass jede Palette in Echtzeit verfolgt werden kann. Dies verringert die Anzahl der verlegten Bestände, garantiert die Rückverfolgbarkeit und unterstützt eine genaue Bestandskontrolle.

4. Erhöhte Sicherheit am Arbeitsplatz

Der Einsatz von Palettenrobotern verringert den Bedarf an Gabelstaplern und manuellen Hebevorrichtungen in stark frequentierten Lagern. Dies führt zu weniger Unfällen und Verletzungen, schafft ein sichereres Umfeld für die Mitarbeiter und senkt gleichzeitig die Versicherungs- und Haftungskosten.

5. Skalierbarkeit und Flexibilität

Automatisierungslösungen lassen sich leicht skalieren, um Saisonspitzen oder erweiterte Tätigkeiten zu bewältigen. Ein automatisierter Gabelstapler kann sich beispielsweise an unterschiedliche Palettengrößen und Lastanforderungen anpassen, ohne dass das Personal umgeschult werden muss.

Branchen, die vom automatisierten Palettenhandling profitieren

Der automatisierte Palettenumschlag ist für Unternehmen von entscheidender Bedeutung, um den Anforderungen des Marktes gerecht zu werden. Zahlreiche Branchen profitieren vom automatisierten Palettenhandling in Lagern, darunter die Lebensmittel- und Getränkeindustrie, die pharmazeutische Industrie, der Einzelhandel, die Automobilbranche, die Drittlogistik (3PL) und viele mehr. Die Automatisierung rationalisiert die Transportprozesse und steigert gleichzeitig die Geschwindigkeit und Effizienz der Handhabung.

Fallstudien:

Schlussfolgerung

Der automatisierte Palettenumschlag im Lager ist mehr als nur eine kostensparende Maßnahme - er ist eine Strategie zur Reduzierung von Fehlern, zum Schutz der Produkte und zur Steigerung der Gesamteffizienz. Durch die Kombination von Robotik mit digitalen Lagersystemen erhalten Unternehmen einen Wettbewerbsvorteil in Bezug auf Genauigkeit, Sicherheit und Skalierbarkeit.

Für Lager, die noch auf manuelle Handhabung angewiesen sind, ist der Übergang zur Automatisierung nicht mehr eine Frage des "ob", sondern des "wann".

Über AiTEN Robotics

Als Unternehmen, das sich auf intelligente Logistiklösungen spezialisiert hat, hat sich AiTEN Robotics konsequent auf das Szenario der "intelligenten Fabrik" konzentriert und dabei technologische Innovationen mit den Bedürfnissen der Industrie eng verknüpft. AiTEN Robotics hat umfassende Dienstleistungen für über 200 Kunden aus der Fertigungsindustrie weltweit erbracht: Wir nutzen ein umfassendes Produktportfolio von Materialhandhabungsrobotern, um verschiedene Materialhandhabungsszenarien abzudecken, und haben ein intelligentes Planungssystem auf Industrieniveau entwickelt, das eine effiziente Zusammenarbeit zwischen mehreren Geräten ermöglicht. Durch ein umfassendes Lebenszyklus-Servicesystem, das von der Planung vor dem Verkauf über die Bereitstellung und Implementierung bis hin zur Betriebsoptimierung reicht, befähigen wir Unternehmen, die Transformation der Logistikintelligenz voranzutreiben und die digitale Modernisierung und hochwertige Entwicklung der Fertigungsindustrie kontinuierlich voranzutreiben.

Setzen Sie sich mit uns in Verbindung, um Automatisierungslösungen für Ihr Werk zu finden.

_%E7%94%BB%E6%9D%BF%201.avif)